Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Розрахунок борошняного та кондитерського цеху

|

|

Проектування борошняного та кондитерського цеху значною мірою залежить від виробничої програми цеху, яка впливає на кількість технологічних ліній та необхідного обладнання. В цілому розрахунки для борошняного та кондитерського цеху виконують такі ж самі, як і для гарячого цеху. В процесі розрахунку борошняного та кондитерського цеху необхідно дотримуватися наступної послідовності:

1. розрахунок кількості сировини, визначення виходу тіста, начинок та оздоблювальних напівфабрикатів;

2. підібрати механічне обладнання;

3. підібрати теплове обладнання;

4. підібрати холодильне обладнання;

5. розрахувати кількість працівників в цеху;

6. підібрати нейтральне обладнання;

7. розрахувати площу цеху.

1. Розрахунок кількості сировини для борошняного та кондитерського цеху проводять по формулі:

Q = qпр · n / 1000, (8)

де Q – кількість сировини кожного виду, кг; qпр – норма продукту на приготування 100 шт. виробів, г; n – кількість виробів кожного виду, сотні штук.

Для борошняних страв (вареники, оладки і т.д.) в формулі (8) qпр – норма продукту на приготування однієї порції, г; n – кількість борошняних страв, шт.

В якості вихідних даних для проведення технологічних розрахунків використовують або кількість сировини, або кількість тіста, начинок та оздоблювальних напівфабрикатів. Розрахунки сировини зводять в таблицю 10, а тіста, начинок та оздоблювальних напівфабрикатів в таблицю 11.

Таблиця 10 – Розрахунок кількості сировини

| Назва сировини | Кількість сировини | Всього, кг | |||

| Локшина домашня № 1066 | Ватрушки № 1058 | ||||

| На 1 порцію, кг | На 18 порцій, кг | На 100 шт., кг | На 1128 порцій, кг | ||

| Борошно пшеничне першого сорту | 0, 131 | 2, 358 | 2, 358 | ||

| Борошно на підпил | 0, 009 | 0, 162 | 0, 162 | ||

| Яйця | 0, 0375 | 0, 675 | 0, 675 | ||

| Вода | 0, 026 | 0, 468 | 0, 468 | ||

| Сіль | 0, 004 | 0, 072 | 0, 072 | ||

| Тісто дріжджове №1050 | 5, 8 | 86, 856 | 86, 856 | ||

| Борошно пшеничне вищого сорту | 4, 8 | 72, 192 | 72, 192 | ||

| Цукор | 0, 3 | 4, 512 | 4, 512 | ||

| Маргарин столовий | 0, 2 | 3, 384 | 3, 384 | ||

| Меланж | 0, 3 | 4, 512 | 4, 512 | ||

| Сіль | 0, 08 | 1, 128 | 1, 128 | ||

| Дріжді(пресовані) | 0, 14 | 2, 256 | 2, 256 | ||

| Вода | 1, 9 | 28, 2 | 28, 2 | ||

| Борошно на підпил | 0, 174 | 2, 256 | 2, 256 | ||

| Повидло | 45, 12 | 45, 12 | |||

| Меланж для змазання ватрушок | 0, 150 | 2, 256 | 2, 256 | ||

| Жир для змазання листів | 0, 025 | 0, 338 | 0, 338 | ||

| Пиріжки печені з дріжджового тіста № 1052 | Пончики № 1056 | ||||

| На 100 шт., кг | На 1142 порції, кг | На 100 шт., кг | На 1145 порцій, кг | ||

| Тісто дріжджове №1050 | 5, 8 | 87, 934 | 87, 934 | ||

| Борошно пшеничне вищого сорту | 4, 7 | 71, 946 | 71, 946 | ||

| Цукор | 0, 3 | 4, 568 | 4, 568 | ||

| Маргарин столовий | 0, 14 | 2, 284 | 2, 284 | ||

| Сіль | 0, 08 | 1, 142 | 1, 142 | ||

| Дріжді(пресовані) | 0, 14 | 2, 284 | 2, 284 | ||

| Вода | 2, 25 | 34, 26 | 34, 26 | ||

| Борошно на підпил | 0, 174 | 2, 284 | 2, 284 | ||

| Джем | 2, 5 | 38, 067 | 38, 067 | ||

| Жир для змазання листів | 0, 025 | 0, 343 | 0, 343 | ||

| Меланж для змазання пиріжків | 0, 150 | 2, 284 | 2, 284 | ||

| Тісто дріжджове №1050 | 5, 8 | 147, 705 | 147, 705 | ||

| Борошно пшеничне вищого сорту | 2, 650 | 67, 555 | 67, 555 | ||

| Цукор | 0, 300 | 8, 015 | 8, 015 | ||

| Маргарин столовий | 0, 150 | 3, 435 | 3, 435 | ||

| Меланж | 0, 100 | 2, 29 | 2, 29 | ||

| Сіль | 0, 025 | 0, 687 | 0, 687 | ||

| Дріжджі(пресовані) | 0, 08 | 2, 29 | 2, 29 | ||

| Вода | 1, 150 | 29, 77 | 29, 77 | ||

| Рафінадна пудра | 0, 300 | 8, 015 | 8, 015 | ||

| Олія рослинна для змазання інвентаря | 0, 025 | 0, 687 | 0, 687 | ||

| Олія рослинна для смаження | 0, 5 | 12, 595 | 12, 595 | ||

| Хліб житній | Хліб пшеничний | ||||

| На 1 порцію, кг | На 70 порцій, кг | На 1 порцію, кг | На 70 порцій, кг | ||

| Борошно житнє | 0, 05 | 3, 5 | 3, 5 | ||

| Закваска | 0, 02 | 1, 4 | 1, 4 | ||

| Цукор | 0, 03 | 2, 1 | 2, 1 | ||

| Сіль | 0, 0015 | 0, 105 | 0, 105 | ||

| Дріжджі(сухі) | 0, 0008 | 0, 056 | 0, 056 | ||

| Вода | 0, 045 | 3, 15 | 3, 15 | ||

| Борошно пшеничне першого сорту | 0, 1 | ||||

| Дріжджі(пресовані) | 0, 003 | 0, 21 | 0, 21 | ||

| Вода | 0, 045 | 3, 15 | 3, 15 | ||

| Сіль | 0, 0015 | 0, 105 | 0, 105 | ||

| Цукор | 0, 002 | 0, 14 | 0, 14 | ||

| Олія рослинна | 0, 003 | 0, 21 | 0, 21 | ||

| Вівсяне печиво | Печиво пісочне ванільне | ||||

| На 1 порцію, кг | На 30 порцій, кг | На 1 порцію, кг | На 30 порцій, кг | ||

| Борошно пшеничне першого сорту | 0, 05 | 1, 5 | 1, 5 | ||

| Вівсяні пластівці | 0, 03 | 0, 9 | 0, 9 | ||

| Маргарин столовий | 0, 05 | 1, 5 | 1, 5 | ||

| Цукор | 0, 03 | 0, 9 | 0, 9 | ||

| Яйця | 0, 016 | 0, 48 | 0, 48 | ||

| Сода | 0, 002 | 0, 06 | 0, 06 | ||

| Борошно пшеничне першого сорту | 0, 05 | 1, 5 | 1, 5 | ||

| Масло вершкове | 0, 04 | 1, 2 | 1, 2 | ||

| Цукор | 0, 024 | 0, 72 | 0, 72 | ||

| Цукрова пудра | 0, 014 | 0, 42 | 0, 42 | ||

| Яйця | 0, 016 | 0, 48 | 0, 48 | ||

| Ванільний цукор | 0, 004 | 0, 12 | 0, 12 | ||

| Сіль | 0, 002 | 0, 06 | 0, 06 | ||

| Млинці з сиром №1044 | Оладки зі сметаною №1046 | ||||

| На 1 порцію, кг | На 45 порцій, кг | На 1 порцію, кг | На 44 порції, кг | ||

| Млинці-напівфабрикат №1043 | 0, 185 | 8, 325 | 8, 325 | ||

| Борошно пшеничне першого сорту | 0, 108 | 4, 86 | 4, 86 | ||

| Молоко | 0, 270 | 12, 15 | 12, 15 | ||

| Яйця | 0, 021 | 0, 945 | 0, 945 | ||

| Цукор | 0, 007 | 0, 315 | 0, 315 | ||

| Сіль | 0, 002 | 0, 09 | 0, 09 | ||

| Олія рослинна | 0, 004 | 0, 18 | 0, 18 | ||

| Фарш з кисломолочного сиру №1096 | 0, 278 | 12, 51 | 12, 51 | ||

| Кисломолочний сир | 0, 236 | 10, 62 | 10, 62 | ||

| Яйця | 0, 104 | 4, 68 | 4, 68 | ||

| Цукор | 0, 023 | 1, 035 | 1, 035 | ||

| Маргарин столовий | 0, 012 | 0, 54 | 0, 54 | ||

| Сметана | 0, 03 | 1, 35 | 1, 35 | ||

| Тісто для оладок №1045 | 0, 176 | 7, 744 | 7, 744 | ||

| Борошно пшеничне першого сорту | 0, 082 | 3, 608 | 3, 608 | ||

| Яйця | 0, 02 | 0, 88 | 0, 88 | ||

| Молоко | 0, 082 | 3, 608 | 3, 608 | ||

| Дріжджі(пресовані) | 0, 002 | 0, 088 | 0, 088 | ||

| Цукор | 0, 003 | 0, 132 | 0, 132 | ||

| Сіль | 0, 002 | 0, 088 | 0, 088 | ||

| Маргарин столовий | 0, 009 | 0, 396 | 0, 396 | ||

| Сметана | 0, 02 | 0, 88 | 0, 88 | ||

| Пиріжки печені з прісного листкового тіста №1054 | |||||

| На 100 шт., кг | На 1156 порцій, кг | ||||

| Тісто прісне листкове №1051 | 5, 8 | 89, 012 | 89, 012 | ||

| Борошно пшеничне вищого сорту | 61, 268 | 61, 268 | |||

| Маргарин столовий | 1, 6 | 24, 276 | 24, 276 | ||

| Меланж | 0, 3 | 4, 624 | 4, 624 | ||

| Сіль | 0, 08 | 1, 156 | 1, 156 | ||

| Лимонна кислота | 0, 008 | 0, 116 | 0, 116 | ||

| Вода | 1, 7 | 26, 588 | 26, 588 | ||

| Борошно пшеничне на підпил | 0, 116 | 2, 312 | 2, 312 | ||

| Фарш картопляний з грибами №1085 | 46, 24 | 46, 24 | |||

| Картопля | 7, 6 | 116, 756 | 116, 756 | ||

| Цибуля ріпчаста | 1, 6 | 24, 276 | 24, 276 | ||

| Гриби сушені | 0, 7 | 10, 404 | 10, 404 | ||

| Олія рослинна | 0, 2 | 3, 468 | 3, 468 | ||

| Сіль | 0, 08 | 1, 156 | 1, 156 | ||

| Маланж для змазання пиріжків | 0, 150 | 2, 312 | 2, 312 | ||

| Всього | 1159, 434 |

Таблиця 11 - Розрахунок різних видів тіста та начинок

| № рец. | Найменування виробу | Кількість виробів | Норма тіста, кг на 100 шт. виробів або на 10 кг, або на 1 порцію | Кількість тіста на задану кількість виробів, кг | ||

| шт. | кг | порцій | ||||

| Другі страви | ||||||

| Локшина домашня | 0, 119 | 3, 573 | ||||

| Дріжджове тісто | ||||||

| Ватрушки | 5, 8 | 86, 856 | ||||

| 1052. | Пиріжки печені з дріжджового тіста | 5, 8 | 87, 934 | |||

| Пончики | 5, 8 | 147, 705 | ||||

| Хліб житній | 0, 147 | 10, 311 | ||||

| Хліб пшеничний | 0, 155 | 10, 815 | ||||

| Пісочне тісто | ||||||

| Вівсяне печиво | 0, 178 | 5, 34 | ||||

| Печиво пісочне ванільне | 0, 15 | 4, 5 | ||||

| Тісто для млинців | ||||||

| Млинці з сиром | 0, 185 | 8, 325 | ||||

| Оладки зі сметаною | 0, 176 | 7, 744 | ||||

| Листкове тісто | ||||||

| Пиріжки печені з прісного листкового тіста | 5, 8 | 89, 012 |

Таблиця 12 – Зведена сировинна відомість

| № з/п | Назва продукту | Разом, кг |

| Основні види сировини | ||

| Борошно пшеничне першого сорту | 27, 84 | |

| Борошно пшеничне вищого сорту | 272, 961 | |

| Цукор | 22, 437 | |

| Сіль | 5, 789 | |

| Маргарин столовий | 35, 815 | |

| Меланж | 18, 278 | |

| Олія рослинна | 17, 14 | |

| Вода | 97, 386 | |

| Молоко | 15, 758 | |

| Масло вершкове | 1, 2 | |

| Жир | 0, 681 | |

| Дріжджі(пресовані) | 4, 844 | |

| Лимонна кислота | 0, 116 | |

| Гриби сушені | 10, 404 | |

| Картопля | 116, 756 | |

| Цибуля ріпчаста | 24, 276 | |

| Кисломолочний сир | 10, 62 | |

| Сметана | 2, 23 | |

| Яйця | 8, 14 | |

| Ванільний цукор | 0, 12 | |

| Цукрова пудра | 0, 42 | |

| Вівсяні пластівці | 0, 9 | |

| Закваска | 1, 4 | |

| Дріжджі(сухі) | 0, 056 | |

| Борошно житнє | 3, 5 | |

| Рафінадна пудра | 8, 015 | |

| Повидло | 45, 12 | |

| Джем | 38, 067 |

2. Механічне обладнання в борошняному цеху використовують досить різноманітне:

– просіювач (для просіювання борошна, цукру, солі);

– тістомісильна машина (для замісу в'язкого тіста типу дріжджового тіста, тіста для вареників і т.інш.);

– планетарні міксери (для замісу рідкого тіста типу тіста для млинців, бісквітів);

– тістоподільні машини (для розділення тіста на шматки однакової маси);

– тістоокругляючи машини (для формування дрібноштучних виробів);

– ділителі-округлителі (для формування дрібноштучних виробів);

– тістозакаточні машини (для формування багетів);

– тісторозкатки (для розкочування листкового та іншого тіста);

– пельменні апарати (для виготовлення пельменів, вареників, равіолі);

– апарат для виготовлення макаронних виробів.

Номенклатура та кількість обладнання, що встановлюється в кожному конкретному цеху, залежить від потужності та асортименту продукції цеха.

Розрахунок і підбір механічного обладнання ведеться аналогічно як для овочевого цеху за формулами (9)–(11).

Просіювачі підбирають по кількості борошна, солі та цукру. При підборі тісторозкатки для приготування листкового тіста враховують кількість розкочувань тіста, що передбачено технологічним процесом.

Розрахунок і добір тістомісильної і планетарних міксерів здійснюється з урахуванням їх погодинної продуктивності (кількості тіста та оздоблювальних напівфабрикатів) при виготовленні певних видів продукції. Заміс та збивання тіста відбувається в діжах різної ємності.

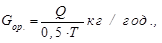

Просіювач підбираємо по кількості борошна, цукру, солі та крохмалю. Орієнтовану продуктивність машини визначаємо за формулою:

(9)

(9)

де Gор . – орієнтовна продуктивність машини, кг/год.; Q – маса сировини, що переробляється, кг; Т – тривалість роботи цеху, год.; 0, 5 – умовний коефіцієнт використання машини.

Gор . = 27, 84+272, 961+22, 437+5, 789+3, 5+/0, 5/12 = 55, 42 кг/год.

Приймаємо просіювач «Каскад» з продуктивністю 150 кг/год.

Вимоги ефективного використання устаткування роблять доцільним визначення фактичної тривалості роботи обладнання і коефіцієнт використання за формулами:

(10)

(10)

(11)

(11)

де G – продуктивність прийнятого до установки механізму, кг/год; t – час роботи обладнання, год.; η – коефіцієнт використання обладнання.

Розрахунки зводимо у таблицю 13.

T = 332, 527/55, 42=6 год

Коефіцієнт використання просіювача:

η = 6/12 = 0, 5

Таким чином обираємо 1 просіювач «Каскад» з продуктивністю 150 кг/год.

Таблиця 13 – Розрахунок просіювача

| Продукт | Кількість продукту, кг | Продуктивність, кг/ч | Час операції, год |

| Борошно пшеничне першого сорту | 27, 84 | 0, 50 | |

| Борошно пшеничне вищого сорту | 272, 961 | 4, 93 | |

| Цукор | 22, 437 | 0, 40 | |

| Сіль | 5, 789 | 0, 10 | |

| Борошно житнє | 3, 5 | 0, 06 | |

| Всього |

Розрахунок і добір тістомісильної і планетарних міксерів здійснюється з урахуванням їх погодинної продуктивності (кількості тіста та оздоблювальних напівфабрикатів) при виготовленні певних видів продукції. Заміс та збивання тіста відбувається в діжах різної ємності.

Тривалість роботи тістомісильної машини визначають за формулою:

(12)

(12)

де р – кількість замісів (або збивань), шт.; t1 –тривалість одногозамісу (або збивань), хв..

р = Vт / Vд, (13)

де Vт – об’єм тіста, що замішується, дм3; Vд – обсяг діжі, дм3.

Vт = Q / ρ, (14)

де Q – маса тіста, що замішується, кг; ρ – об’ємна маса тіста, кг/дм3.

Приймаємо обсяг діжі тістомісу – 25 л, планетарного міксеру – 20 л. Результати заносимо в таблицю 14.

Таблиця 14 - Розрахунок тривалості роботи тістомісильної машини

| Назва тіста | кількість виробів, шт. | кількість тіста на 100 шт., кг | Маса тіста, кг | Об’ємна маса тіста, кг/дм3 | Об’єм тіста, дм3 | Кількість замісів | Тривалість, хв. | ||||||||

| одного замісу, хв. | загальної роботи, год | ||||||||||||||

| Тістомісильна машина Avancini SP 20/E (об'єм діжі 25 дм3) | |||||||||||||||

| Дріжджове | 5, 8 | 41, 76 | 0, 55 | 75, 9 | 1, 52 | ||||||||||

| Листкове | 2, 5 | 7, 5 | 0, 6 | 12, 5 | 0, 50 | ||||||||||

| Пісочне | 3, 5 | 15, 75 | 0, 7 | 22, 5 | 0, 17 | ||||||||||

| Всього | 2, 19 | ||||||||||||||

| Тістомісильна машина Sigma TAURO 40 (об'єм діжі 59 дм3) | |||||||||||||||

| Дріжджове (хліб) | 0, 55 | 436, 4 | 3, 70 | ||||||||||||

| Тістомісильна машина Avancini SP 5 (об'єм діжі 7 дм3) | |||||||||||||||

| Пісне | 0, 45 | 0, 68 | 0, 6 | 1, 1 | 0, 17 | ||||||||||

| Заварне | 1, 2 | 3, 6 | 3, 6 | 0, 33 | |||||||||||

| Всього | 0, 50 | ||||||||||||||

| Міксер планетарний Steno PL12B (об'єм діжі 12 дм3) | |||||||||||||||

| Оздоблювальні напівфабрикати | |||||||||||||||

| Торти | 0, 3 | 9, 9 | |||||||||||||

| Тістечка | 0, 03 | 9, 9 | |||||||||||||

| 19, 8 | 0, 75 | 26, 4 | 1, 25 | ||||||||||||

| Бісквітне | 0, 25 | 24, 0 | 1, 50 | ||||||||||||

| Разом | 2, 75 | ||||||||||||||

Кількість машин знаходять за формулою:

n = t / (0, 3· T), (3.21)

де Т – тривалість роботи цеху, год.

Таким чином необхідно встановити:

Avancini SP 20/E n =2, 19/0, 3/12 = 0, 61 = 1шт.

Sigma TAURO 40

n = 3, 7/0, 3/12 =1 шт.

Avancini SP 5

n =0, 5/0, 3/12 =0, 14 = 1 шт.

Steno PL12B

n =2, 17/0, 3/12 =0, 6 = 1 шт.

Встановлюємо для різних видів тіста підбираємо три тістоміси з різним об'ємом, а також один планетарний міксер.

Теплове обладнання в борошняному цеху призначене для випікання хлібо-булочних виробів (пічки), приготування фаршів та начинок (плити).

Продуктивність печей при випічці різного асортименту неоднакова і залежить від маси та виду виробів, тривалості випічки, способу (у формі або на поду, листах), щільності посадки, розміру поду, колисок пекарної камери.

Годинну продуктивність печі розраховують за формулою

, (3.22)

, (3.22)

де n – число виробів на полиці печі, деко, листі (п = п 1 × п 2), шт.; N – число полиць, деко, листів в печі, шт.; т – маса виробу, кг; t – тривалість випікання, хв..

Час роботи печі, необхідний для теплової обробки виробів:

t = т · Q / Рч, (3.23)

де Q – кількість виробів визначеного асортименту, що випікається за добу, шт.; т – маса одного виробу, кг; Рч – годинна продуктивність печі, кг/год.

Кількість печей, необхідних для теплової обробки виробів, що включені у виробничу програму цеху, визначають за формулою:

(3.24)

(3.24)

де 0, 8 – теоретичний коефіцієнт використання печі, що враховує час розігріву й час на оформлення останньої партії виробів.

Приймаємо до встановлення конвекційну піч з кількістю листів 10. Розрахунок кількості печей оформляють у таблицю 3.20.

Таким чином, кількість шаф з 10 полицями складає:

n =9, 3/0, 8/12 = 0, 97 = 1 шт.

кількість шаф з 6 полицями складає:

n =5, 8/0, 8/12 = 0, 6 = 1 шт.

Згідно розрахункам підбираємо конвекційну піч UNOX XBC 815 EG на 10 листів з габаритними розмірами 860х882х1425 мм та конвекційну піч UNOX XB 693 BakerLux на 6 листів з габаритними розмірами 860х900х930 мм.

Для розстоювання дріжджового тіста необхідні розстоювальні камери. Розраховуємо кількість камер для розстоювання тіста аналогічно розрахунку печей, результати зводимо в таблицю 3.21.

Кількість розстоювальних шаф складає:

n =9, 5/0, 8/12 = 0, 99 = 1 шт.

Таблиця 3.20

Розрахунок кількості печей

| Назва виробу | Кількість виробів за добу, шт. | Маса 1 виробу, кг | Кількість виробів на листі, шт. | Кількість листів у печі, шт. | Час подообороту, хв. | Продуктивність печі, кг/год | Час роботи печі, год |

| Дріжджове тісто | |||||||

| булочки | 0, 1 | 80, 0 | 0, 2 | ||||

| пироги та пиріжки різні | 0, 075 | 33, 8 | 0, 8 | ||||

| хліб | 0, 5 | 30, 0 | 8, 0 | ||||

| кекси | 0, 1 | 90, 0 | 0, 3 | ||||

| Разом | 9, 3 | ||||||

| Пісочне тісто | |||||||

| тістечка | 0, 045 | 77, 8 | 0, 1 | ||||

| торти | 18 кг | 1, 0 | 6 кг | 54, 0 | 0, 3 | ||

| печиво | 4, 5 кг | 1, 0 | 1 кг | 36, 0 | 0, 1 | ||

| пироги | 1, 0 | 18, 0 | 2, 5 | ||||

| Бісквітне тісто | |||||||

| тістечка | 0, 045 | 14, 7 | 0, 5 | ||||

| торти | 15 кг | 1, 0 | 4 кг | 26, 2 | 0, 6 | ||

| Листкове тісто | |||||||

| Тістечка | 0, 042 | 12, 1 | 1, 0 | ||||

| Заварне тісто | |||||||

| Тістечка | 0, 042 | 18, 1 | 0, 7 | ||||

| Разом | 5, 8 |

Таблиця 3.21

Розрахунок кількості камер для розстоювання

| Назва виробу | Кількість виробів за добу, шт. | Маса 1 виробу, кг | Кількість виробів на листі, шт. | Кількість листів у печі, шт. | Час подообороту, хв. | Продуктивність печі, кг/год | Час роботи печі, год |

| булочки | 0, 1 | 30, 0 | 0, 4 | ||||

| пироги та пиріжки різні | 0, 075 | 33, 8 | 0, 8 | ||||

| хліб | 0, 5 | 30, 0 | 8, 0 | ||||

| кекси | 0, 1 | 72, 0 | 0, 3 | ||||

| Всього | 9, 5 |

Встановлюємо розстоювальну шафу з габаритними розмірами 860х900х930 мм.

Для заварювання тіста та виготовлення начинки, сиропів та помадок встановлюємо плиту електричну Kogast ES-40 на підставці з габаритними розмірами 400х600х340 мм.

Холодильне обладнання призначено для короткочасного зберігання сировини та напівфабрикатів, що швидко псуються (молоко, яйця та інш.), а також готових кондитерських виробів. Охолоджувані ємності борошняного цеху розраховують по відділеннях, число яких залежить від потужності цеху, а розрахунки холодильного обладнання в коморі добового запасу сировини здійснюють по кількості сировини, що підлягає зберіганню в охолодженому стані протягом доби. Підбір холодильного обладнання для відділення замісу, оброблення й випічки – по кількості листкового тіста та продуктів, що швидко псуються; для відділення оздоблення – по кількості готових виробів та оздоблювальних напівфабрикатів; для камери готових виробів — по кількості готових виробів із кремом.

Розрахунок необхідної місткості шаф та столів з охолоджуваною ємністю для кондитерських цехів виконується по масі продукції з врахуванням тари, в якій вона зберігається по формулі:

Е = (Qc/2 + Qп/ф/2 + q· (n/2))/φ, (3.25)

де Е –розрахункова ємність шафи, кг; Qс, Qн/ф – кількість сировини та напівфабрикатів, які підлягають збepiганню у холодильній шафі протягом розрахункового періоду, кг; q – маса одного готового виробу, кг; n – кількість виробів даного виду за день; φ –коефіцієнт, який враховує масу тари, φ = 0, 7…0, 8.

Основними продуктами, що підлягають збереженню є масло вершкове, маргарин, меланж (табл. 3.22). Враховуючи данні з таблиць 3.22 та 3.23 знаходимо розрахункову ємність шафи:

Е =(76, 97 + 43, 5) / 0, 75 = 160, 6 кг

Місткість шафи визначаємо із розрахунку, що в 0, 1 м3 обсягу розміщається 20 кг продуктів:

V = (160, 6*0, 1) / 20 = 0, 8 м3 = 800 л.

Вибираємо холодильну шафу Fagor AFP-700 з об’ємом 600 л (габаритні розміри 695х700х2050) для зберігання сировини та напівфабрикатів, а для зберігання готових виробів підбираємо холодильний стіл Fagor MSP-150 з об’ємом 220 л (габаритні розміри 1500х600х850 мм).

Таблиця. 3.22

Розрахунок кількості сировини та напівфабрикатів,

що підлягають збереженню

| Назва продукту | Разом за зміну, кг | За ½ зміни |

| Сировина | ||

| Кисломолочний сир | 0, 54 | 0, 27 |

| Повидло, джем | 9, 89 | 4, 95 |

| Яйця | 25, 29 | 12, 65 |

| Жири | 28, 82 | 14, 41 |

| Молоко згущене | 0, 98 | 0, 49 |

| Молоко | 0, 11 | 0, 06 |

| Напівфабрикати | ||

| Кремові /446 | 44, 6 | 22, 30 |

| Фруктові /437 | 43, 7 | 21, 85 |

| Всього | 76, 97 |

Таблиця 3.23

Розрахунок маси готових виробів

| Назва виробу | Кількість виробів | Маса виробу, г | Загальна вага виробів, кг | |

| за зміну, шт. | за ½ зміни, кг | |||

| Тістечка пісочні | 4, 5 | |||

| Торт пісочний | ||||

| Тістечка бісквітні | 7, 5 | |||

| Торт бісквітний | 7, 5 | |||

| Вироби з листкового тіста | 7, 5 | |||

| Вироби з заварного тіста | 7, 5 | |||

| Всього | 43, 5 |