Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет зажимного механизма

|

|

З адачи подраздела:

- выбрать тип зажимного механизма (ЗМ) и определить его параметры;

- рассчитать исходное усилие закрепления заготовки.

Зажимной механизм вместе с силовым приводом составляют зажимное устройство. Зажимные устройства служат для закрепления и раскрепления заготовок, обрабатываемых на станках. Положение заготовки в приспособлении при её закреплении и обработке не должно изменяться, т. е. смещения заготовки относительно установочных элементов недопустимы. Основной задачей зажимного механизма является передача исходного усилия закрепления Q от привода к заготовке и создание усилия закрепления W.

Расчет зажимного механизма необходимо выполнять в следующем порядке.

1. Выбрать тип зажимного механизма.

2. Разработать расчетную схему зажимного механизма.

3. Определить конструктивные параметры элементов зажимного механизма.

4. Составить уравнения сил и моментов, действующих на зажимной механизм.

5. Рассчитать исходное усилие Q закрепления заготовки.

При выборе типа зажимного механизма следует определить его характерные признаки:

а) простой или комбинированный. Простой механизм состоит из одного элементарного зажима. Они бывают клиновые, винтовые, эксцентриковые, рычажные, клиноплунжерные, с гидропластмассой и т.д. Комбинированный зажимной механизм состоит из нескольких простых механизмов, соединенных вместе;

б) одно или многозвенный. Однозвенные механизмы зажимают заготовку только в одном месте. Многозвенные механизмы включают одно ведущее и несколько ведомых звеньев, непосредственно зажимающих заготовку. Многозвенные механизмы позволяют закреплять одну заготовку в нескольких местах или несколько заготовок одновременно в многоместном приспособлении;

в) характер источника исходного усилия. Зажимной механизм может иметь ручной, механизированный или автоматизированный привод.

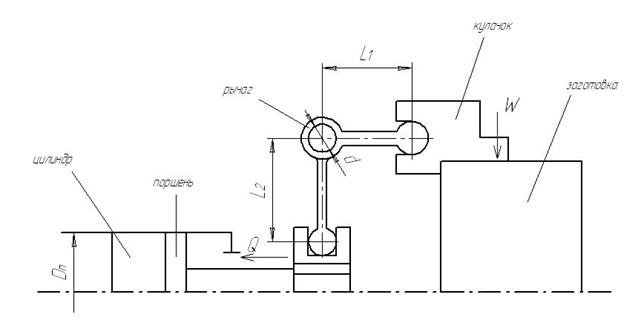

Расчетная схема зажимного механизма создается на основе расчетной схемы усилий, действующих на заготовку (подраздел 5.3.5). К последней добавляют схематическое изображение зажимного механизма (рисунок 5.7). На расчетной схеме ЗМ должны быть указаны вектор исходного усилия Q и характерные размеры: длины плеч рычагов, диаметр опоры рычага, диаметр винта, длина рукоятки, угол скоса клина, и т. д.

Рисунок 5.7 – Расчетная схема зажимного механизма токарного патрона

Рычажные механизмы (РЗМ) нашли широкое распространение как в комбинированных устройствах с ручным закреплением, так и при механизированном закреплении в простых устройствах.

Достоинства этих механизмов: простота конструкции, выигрыш в силе (механизмы-усилители), технологичность, удобство в эксплуатации, надежность, большой ход зажимного механизма.

Недостатки: не являются самотормозящими, недостаточная компактность, сосредоточенный характер сил закрепления.

При расчете РЗМ необходимо определить.

1. Конфигурацию схемы РЗМ исходя из компоновочной схемы станочного приспособления [6, с. 39], [9, с. 408].

2. Длины плеч рычага L1 и L2 - выбирают конструктивно.

3. Диаметр d опоры рычага(мм):

, (5.11)

, (5.11)

где R – реакция опоры, H.

Реакцию опоры находят из уравнения равновесия рычага под действием сил Q, W, R.

4. Ширину рычага B=d.

5. Ход рычага в месте закрепления

, (5.12)

, (5.12)

где T – допуск на размер от базовой поверхности до поверхности закрепления,

мм;

- гарантированный зазор между поверхностью заготовки и зажимным

- гарантированный зазор между поверхностью заготовки и зажимным

элементом ( = 0.2…0.4 мм), мм;

= 0.2…0.4 мм), мм;

Jp – жесткость РЗМ (Jp = 14700-24500 кН/м), Н/мм;

- запас хода, учитывающий износ и погрешности изготовления рычага

- запас хода, учитывающий износ и погрешности изготовления рычага

( =0.2…0.4 мм), мм;

=0.2…0.4 мм), мм;

6. Ход рычага в месте соединения с приводом

, (5.13)

, (5.13)

где  - передаточное отношение перемещений рычага.

- передаточное отношение перемещений рычага.

, (5.14)

, (5.14)

где L1 и L2 – расстояния от опоры до мест приложения усилий Q и W соответственно.

Исходное усилие Q необходимо найти из уравнения равновесия рычага с учетом потерь на трение в опоре и в местах контакта рычага с заготовкой и штоком привода [6, с. 39…40], [9, с. 408].

При использовании РЗМ с несколькими рычагами расчет Q можно вести по зависимостям, приведенным в [9, с. 411].

Расчет Г-образного поворотного прихвата (одноплечий рычаг) приведен в [9, с. 391].

Клиновые (КЗМ) и клиноплунжерные зажимные механизмы нашли широкое распространение в простых и комбинированных приспособлениях как с ручным, так и механизированным приводом.

Преимущества: простота и компактность конструкции, способность к самоторможению, постоянство сил закрепления независимо от допуска заготовки, удобство в эксплуатации.

Порядок определения параметров КЗМ.

1. Выбрать принципиальную схему КЗМ. В станочных приспособлениях применяют механизмы:

- клиновые с односкосым клином без роликов;

- клиноплунжерные с одним плунжером (с роликом или без роликов);

- клиновые и многоплунжерные самоцентрирующие.

2. Выбрать угол α скоса клина. В механизмах без роликов рекомендуется угол  <

<  30о, а в не самотормозящих механизмах с роликами

30о, а в не самотормозящих механизмах с роликами  >

>  .

.

3. Определить ход плунжера (кулачка)

, (5.15)

, (5.15)

где T – допуск заготовки, мм;

- гарантированный зазор для свободной установки заготовки

- гарантированный зазор для свободной установки заготовки

( =0.2…0.4 мм);

=0.2…0.4 мм);

- запас хода плунжера на погрешность изготовления и износ, мм;

- запас хода плунжера на погрешность изготовления и износ, мм;

- жесткость механизма, Н/мм.

- жесткость механизма, Н/мм.

Ориентировочно для одноплунжерного КЗМ  =10000…2500 кН/м, двухплунжерного КЗМ

=10000…2500 кН/м, двухплунжерного КЗМ  =2500…3500 кН/м.

=2500…3500 кН/м.

4. Рассчитать ход клина

. (5.16)

. (5.16)

5. Исходное усилие Q определяется из соотношения

, (5.17)

, (5.17)

где  - передаточное отношение усилий КЗМ.

- передаточное отношение усилий КЗМ.

Величину  можно определить по зависимостям или непосредственно как функцию угла

можно определить по зависимостям или непосредственно как функцию угла  , используя данные [9, с. 401…404].

, используя данные [9, с. 401…404].

К клиновым зажимным механизмам относятся цанговые самоцентрирующие зажимные механизмы: оправки, патроны. Преимуществом по сравнению с многоплунжерными КЗМ является относительно распределенный характер усилия зажима. Это позволяет устанавливать нежесткие тонкостенные заготовки (кольца, втулки, гильзы).

Методика расчета цанговых устройств изложена в [6, с. 154…158], [19, с. 175…199].

Эксцентриковые зажимные механизмы (ЭЗМ) применяют в универсальных, специализированных и специальных станочных приспособлениях.

Преимущества: простота и компактность конструкции, удобство в наладке, большие передаточные отношения усилий, способность к самоторможению.

Недостатки: сосредоточенный характер сил закрепления, нестабильность усилий закрепления, пониженная надежность в связи с интенсивным изнашиванием зажимных элементов, малый ход зажимного элемента, меньшие, по сравнению с РЗМ и КЗМ величины усилия закрепления.

При выборе схемы ЭЗМ следует исходить из трех типов ЭЗМ:

- круглые с цилиндрической рабочей поверхностью;

- криволинейные с рабочей поверхностью, очерченной спиралью Архимеда, эвольвентой или логарифмической спиралью;

- торцовые.

Методика расчета ЭЗМ приведена в [6, с. 46…52], [19, с. 395…399].

Винтовые зажимные механизмы (ВЗМ) применяют как при ручном, так и механизированном закреплении.

Достоинства ВЗМ: простота конструкции и эксплуатации, надежность закрепления благодаря самоторможению, возможность большого хода зажимного элемента.

Недостатки ВЗМ: увеличенное вспомогательное время на закрепление и открепление, сосредоточенный характер силы закрепления W, возможность смещения заготовки при закреплении.

При расчете ВЗМ определяют следующие конструктивные параметры.

1. Номинальный наружный диаметр винта, мм.

, (5.18)

, (5.18)

где  - допустимое напряжение на растяжение материала винта, мПа [9, с.

- допустимое напряжение на растяжение материала винта, мПа [9, с.

391].

W – усилие закрепления, Н.

2. Средний диаметр d2 и шаг Р резьбы [9, с. 386…387].

3. Длину рукоятки L при ручном закреплении: L=14d, мм.

4. Форму и конструктивные параметры зажимного элемента ВЗМ: сферический торец, плоский торец, кольцевой торец, с башмаком [6, с. 41…43], [9, с. 389].

Гидропластмассовые зажимные механизмы (ГЗМ) применяют для закрепления как корпусных деталей призматической формы, так и для обработки точных тонкостенных деталей. В ГЗМ могут использоваться плунжерные и упругие тонкостенные установочно-зажимные элементы.

Преимущества: распределенная нагрузка на заготовку.

Недостаток: сложность эксплуатации из-за специфики использования рабочего тела – гидропластмассы.

Методика расчета ГЗМ приведена в [6, с. 69…70, 137…142], [9, с. 527…537].

Для установки и точной обработки тел вращения могут быть использованы оправки с зажимными механизмами, в которых используются упругие элементы: упругие металлические шайбы, тарельчатые пружины, гофрированные втулки, мембраны.

Методики расчета таких устройств приведены в специальной литературе:

- патроны мембранные [9, с. 525…526], [6, с. 158…161];

- оправки с гофрированными втулками [9, с. 154…163];

- оправки с упругими шайбами [9, с. 388…394];

- оправки с тарельчатыми пружинами [8, с. 101…102].