Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

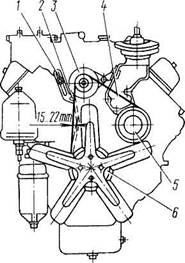

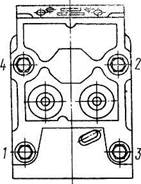

Впрыскивания топлива в первом цилиндре при регулировании тепловых зазоров

|

|

| Параметр | Значение параметра при положениях коленчатого вала | |||

| I | II | III | V | |

| Угол поворота коленчатого вала Цилиндры регулируемых клапанов | 60° 1; 5 | 240° 4; 2 | 420° 6; 3 | 600° 7; 8 |

Регулируйте тепловые зазоры в следующем порядке:

—снимите крышки головок цилиндров;

—проверьте момент затяжки и при необходимости

затяните болты крепления головок цилиндров;

—установите фиксатор маховика в нижнее по

ложение;

—снимите крышку люка в нижней части картера

сцепления;

—вставляя ломик в отверстия на маховике, про

ворачивайте коленчатый вал до тех пор, пока фикса

тор не войдет в зацепление с маховиком;

—проверьте положение меток на торце корпуса

муфты опережения впрыскивания топлива и фланце

ведущей полумуфты привода топливного насоса вы

сокого давления. Метки должны находиться в верх

нем положении. Если риски находятся внизу, выве

дите фиксатор из зацепления с маховиком, проверни

те коленчатый вал на один оборот, при этом фиксатор

должен войти в зацепление с маховиком;

—установите фиксатор маховика, в верхнее по

ложение;

—проверните коленчатый вал по ходу вращения

(против часовой стрелки, если смотреть со стороны

маховика) на угол 60° (поворот маховика на угловое

расстояние между двумя соседними отверстиями

соответствует повороту коленчатого вала на 30°), т. е.

в положение I. При этом клапаны 1-го и 5-го

цилиндров закрыты (штанги клапанов легко прово

рачиваются от руки);

— проверьте момент затяжки гаек крепления

стоек коромысел регулируемых цилиндров и при

необходимости затяните их;

— проверьте щупом зазор между носками коро

мысел и торцами стержней клапанов 1-го и 5-го

цилиндров. Щуп толщиной 0, 3 для впускного и 0, 4

мм для выпускного клапанов должен входить с

усилием (передние клапаны правого ряда цилинд

ров — впускные, левого ряда — выпускные);

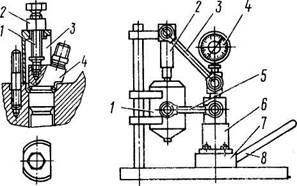

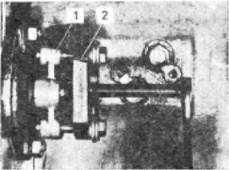

— для регулирования зазора приспособлением

И801.14.000 (рис. 63) ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой 2, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

—дальнейшее регулирование зазоров в клапан

ном механизме проводите попарно в цилиндрах 4 и

2 (ï î ë î æ å í è å II), 6 è 3 (ï î ë î æ å í è å III), 7 è 8

(положение IV), проворачивая коленчатый вал по

ходу вращения каждый раз на 180° (см. табл. 3);

—пустите двигатель и проверьте его работу, при

правильно отрегулированных зазорах стука в кла

панном механизме не должно быть;

—установите крышки люка картера сцепления и

головок цилиндров.

Для смены фильтрующих элементов фильтра тонкой очистки топлива:

—выверните на два-три витка сливные пробки 10

(см. рис. 32) и слейте топливо из фильтра, затем

вверните пробки;

—выверните болты крепления колпаков фильтра,

снимите колпаки (рис. 64) и удалите загрязненные

фильтрующие элементы;

—промойте колпаки дизельным топливом;

| Рис. 56. Обслуживание фильтра тонкой очистки топлива |

—установите в каждый колпак новый фильт

рующий элемент;

—установите колпаки с элементами и затяните

болты;

—пустите двигатель и убедитесь в герметичности

фильтра.

Автомобили КамАЗ

Подтекание топлива устраните подтяжкой болтов крепления колпаков.

Подтекание топлива устраните подтяжкой болтов крепления колпаков.

Для технического обслуживания фильтра грубой очистки топлива:

— слейте топливо из фильтра, ослабив сливную

пробку 1 (ñ ì. ð è ñ. 36);

— выверните четыре болта 7 крепления стакана к корпусу фильтра и снимите стакан 2 вместе с фланцем 8;

— выверните фильтрующий элемент из корпуса;

— промойте сетку фильтрующего элемента и по

лость стакана бензином или дизельным топливом,

продуйте сжатым воздухом;

— наденьте на фильтрующий элемент уплотни-

тельную шайбу, распределитель 6 и вверните фильт

рующий элемент в корпус;

— установите стакан фильтра и закрепите его

болтами;

— затяните сливную пробку;

— убедитесь в отсутствии подсоса воздуха через

фильтр на работающем двигателе; при необходимости

устраните подтягиванием болтов крепления стакана

к корпусу.

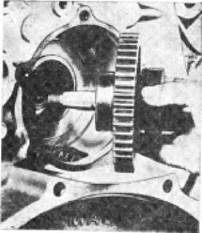

Для проверки и регулирования угла опережения впрыскивания топлива:

1. Проверните коленчатый вал ломиком за от

верстие на маховике через люк в нижней части

картера сцепления до совмещения меток на корпусе

топливного насоса высокого давления и автомати

ческой муфте опережения впрыскивания топлива

(ð è ñ. 65).

2. Проверните коленчатый вал двигателя на пол

оборота против хода вращения (по часовой стрелке,

если смотреть со стороны маховика).

3. Установите фиксатор маховика в нижнее по

ложение и проворачивайте коленчатый вал по ходу

вращения до тех пор, пока фиксатор не войдет в паз

маховика. Если в этот момент метки на корпусах

топливного насоса и автоматической муфты совме

стились, то угол опережения впрыскивания установ

лен правильно: фиксатор переведите в верхнее поло

жение.

4. Если метки не совместятся:

— ослабьте верхний болт 3 ведомой полумуфты

привода, поверните коленчатый вал по ходу вра

щения и ослабьте второй болт;

— разверните муфту опережения впрыскивания

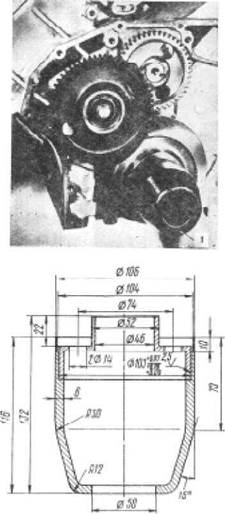

Рис. 65. Установка начала впрыскивания топлива в первом цилиндре двигателя по меткам: 1 - муфта автоматическая опережения впрыскивания; 2 - полумуфта ведомая; 3 -болт стяжной; 4 - фланец задний ведущей полумуфты; I - метка на заднем фланце полумуфты; II - метка на муфте опережения впрыскивания; III - метка на корпусе топливного насоса высокого давления

топлива за фланец ведомой полумуфты привода в направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое, если смотреть со стороны привода);

— опустите фиксатор в нижнее положение и

поворачивайте коленчатый вал двигателя по ходу

вращения до совмещения фиксатора пазом маховика;

— медленно поворачивайте муфту опережения

впрыскивания топлива за фланец ведомой полумуфты

привода только в направлении вращения до совмеще

ния меток на корпусах насоса и муфты опережения

впрыскивания. Закрепите верхний болт полумуфты

привода, установите фиксатор в верхнее положение,

поверните коленчатый вал и закрепите второй болт.

5. Проверьте правильность установки угла опережения впрыскивания, как указано в п. 3.

Для смазывания автоматической муфты опережения впрыскивания топлива используйте масло, применяемое для двигателя. На корпусе муфты имеются два отверстия, закрытые винтами с уплотни-тельными шайбами — масло залейте через верхнее отверстие до появления его из нижнего.

Проверка и регулировка топливного насоса высокого давления и автоматической муфты опережения впрыскивания топлива. Проверку топливного насоса высокого давления и его регулирование должны выполнять квалифицированные работники в мастерской, оборудованной специальным стендом.

Рекомендуется регулировать насосы на стендах NC-108 (чехословацкой фирмы «МОТОР PAL»), МД-12 (венгерского производства), А 1027 (австрийской ô è ð ì û «FRIEDMANN UND MEIER»);

EFH-5012 (à â ñ ò ð è é ñ ê î é ô è ð ì û «HANSMANN») или других аналогичных стендах, предназначенных для проверки и регулировки топливных насосов.

Регулирование проводите на профильтрованном дизельном топливе или его смеси с индустриальным маслом. Вязкость топлива и смесей должна быть 5... 6, 25 мм2/с [(1, 454=0, 005) условных ед.] при температуре 25... 30 " С. Полость насоса заполняйте маслом, применяемым для двигателя, до уровня сливного отверстия на задней крышке регулятора. Масло заливайте через отверстие на верхней крышке, закрытое пробкой 4 (см. рис. 34). Сливное отверстие на время регулирования заглушите.

Регулируйте насос с рабочим комплектом проверенных форсунок, соединенных с секциями насоса. Форсунки устанавливайте на двигатель в порядке их соединения с секциями насоса при его регулировании.

Стендовые топливопроводы высокого давления должны иметь длину 616... 620 мм и объем 1, 8... 2, 0 см3.

Величину и равномерность подачи топлива регулируйте при температуре топлива, перед фильтром 25... 30 " С, давление на входе в насос 58, 8...78, 6 кПа (0, 6...0, 8 кгс/см2) и частоте вращения кулачкового вала 1300 мин1. Если давление отличается от указанного, выверните пробку перепускного клапана 56 (см. рис. 39) и шайбами отрегулируйте давление открытия.

Начало подачи топлива регулируйте, заглушив отверстие перепускного клапана резьбовой пробкой Ì 14Õ 1, 5.

Для проверки и регулирования величины и равномерности подачи топлива:

1. Убедитесь в герметичности нагнетательных клапанов 19, проверив их методом опрессовки профильтрованным дизельным топливом через подводящий канал корпуса топливного насоса под давлением 169...196кПа (1, 7...2 кгс/см2) при положении реек, соответствующем выключенной подаче.

Раздел II. Сборочные единицы и системы силового агрегата

Давление проверяйте по манометру, который установите у подводящего штуцера корпуса топливного насоса. Течь топлива из штуцеров топливного насоса в течение двух минут с момента подачи топлива не допускается. Отверстие перепускного клапана заглушите.

Давление проверяйте по манометру, который установите у подводящего штуцера корпуса топливного насоса. Течь топлива из штуцеров топливного насоса в течение двух минут с момента подачи топлива не допускается. Отверстие перепускного клапана заглушите.

2. Проверьте, а при необходимости отрегулируйте

давление начала открытия нагнетательных клапанов,

которое должно быть 883... 1079 кПа (9... 11 кгс/см2).

За давление открытия считать резкий скачок стрел

ки манометра, соответствующий моменту начала

вытекания топлива из штуцера насоса.

3. При упоре рычага 7 (см. рис. 41) управления

регулятором в болт 2 ограничения максимальной

частоты вращения и частоте вращения кулачкового

вала 1290...1310 мин" 1 величина средней цикловой

подачи должны быть 75... 77, 5 мм3/цикл, не

равномерность подачи топлива — не более 5% с

рабочим комплектом форсунок.

Величину подачи топлива каждой секцией насоса регулируйте поворотом корпуса 17 секции (см. рис. 39), для чего отверните на три-четыре оборота гайку крепления топливопровода высокого давления у штуцера и ослабьте гайки крепления фланца 21 (при необходимости переставьте на один-два зуба стопорную шайбу штуцера 20). При повороте корпуса секции против часовой стрелки цикловая подача увеличивается, по часовой стрелке — уменьшается. После регулирования затяните гайки крепления фланца секции.

4. При упоре рычага 1 управления регулятором (см.

рис. 41) в болт 7 ограничения максимальной частоты

вращения проверьте частоту вращения: кулачкового

вала насоса, соответствующую началу выдвижения

рейки в сторону выключения подачи. Регулятор дол

жен начать перемещение рейки при частоте враще

ния кулачкового вала 1335... 1355 мин1, при необхо

димости регулируйте болтом 7 ограничения макси

мальной частоты вращения.

5. При упоре рычага 1 управления регулятором в

болт 2 ограничения минимальной частоты вращения

двигателя и частоте вращения кулачкового вала топ

ливного насоса высокого давления 330... 400 мин" 1

подача топлива должна полностью выключаться: при

необходимости регулируйте болтом 2 ограничения

минимальной частоты вращения.

6. Убедитесь в полном выключении подачи топ

лива через форсунки при упоре рычага управления

регулятором в болт 7 ограничения максимальной

частоты вращения коленчатого вала при частоте

вращения кулачкового вала 1480... 1555 мин1.

7. При повороте рычага 3 останова до упора в болт

6 подача топлива из форсунок в любом скоростном

режиме должна полностью прекратиться: при необ

ходимости отрегулируйте болтом 6, после чего про

верьте запас хода реек в сторону выключения, кото

рый должен быть 0, 7... 0, 8 мм при упоре рычага

останова в болт. После регулирования законтрите

болт гайкой.

8. При упоре рычага 7 в болт 7, рычага 3 останова

в болт 5 при частоте вращения кулачкового вала

топливного насоса высокого давления 100 мин" 1

проверьте величину пусковой подачи, которая дол

жна быть 195... 210 мм3/цикл; при необходимости

регулируйте болтом 5: при вворачивании болта пода

ча топлива уменьшается, при выворачивании —

увеличивается. После регулирования болт надежно

законтрите. При необходимости полной или частич

ной разборки регулятора, замены державки грузов

или связанных с ней деталей перед операциями согласно пунктам 2... 8:

— проверьте выступление головки регулировоч

ного болта 24 (см. рис. 40) над привалочной плос

костью корпуса насоса, которое должно быть 55, 3...

55, 7 мм. Зазор между корпусом насоса и ограничи

вающей гайкой должен быть 0, 8... 1, 0 мм, размер,

определяющий расстояние между точкой приложе

ния усилия главной пружины и образующей оси

рычага, — 51, 5... 52, 5 мм. Болт и ограничитель

законтрите;

— проверьте запас хода реек в сторону выклю

чения, который должен быть не менее 1 мм, т. е. при

полностью разведенных грузах рейка должна иметь

возможность дополнительного перемещения в сто

рону выключения подачи; при необходимости вели

чину запаса хода рейки регулируйте прокладками 59

(см. рис. 39) — при уменьшении количества прокладок

запас хода рейки увеличивается, при увеличении —

уменьшается.

Начало подачи топлива секциями насоса определяйте углом поворота кулачкового вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода. Вращение кулачкового вала осуществляется через ведомую полумуфту автоматической муфты опережения впрыскивания топлива. Рейки должны находиться в положении, соответствующем максимальной подаче. Отверстие из-под перепускного клапана заглушите.

Момент начала подачи топлива определяйте по моменту прекращения истечения топлива из штуцера насоса по капиллярной трубке при создании в магистрали насоса давления 1471..1668 кПа (15... 17 кгс/ см2) и заглушённом отверстии перепускного клапана.

Восьмая секция правильно отрегулированного насоса, начинает подавать топливо за 42... 43° до оси симметрии профиля кулачка. (В момент начала подачи топлива восьмой секцией насоса метки на корпусе насоса и ведомой полумуфте должны совпадать.)

Для определения оси симметрии профиля кулачка следует зафиксировать на лимбе момент подачи топлива, при повороте вала по часовой стрелке, повернуть вал по часовой стрелке на 90° и зафиксировать на лимбе момент начала подачи топлива при повороте вала против часовой стрелки. Середина между двумя зафиксированными точками определяет ось симметрии профиля кулачка. Лимб должен иметь жесткое соединение с валом привода. Зазор между валом и лимбом не допускается.

Если угол, при котором начинается подача топлива восьмой секцией, условно принять за 0°, то остальные секции должны начать подачу топлива при следующих значениях углов поворота кулачкового вала:

секция 8 — 0° --4 - 45° -''-5 - 90° -''-7 - 135° -''-3 - 180° -''-6 - 225° -''-2 - 270° -''-1 - 315°

Отклонение начала подачи топлива любой секции относительно начала подачи топлива восьмой секцией допускается не более 0°20'.

Начало подачи топлива регулируйте подбором пяты 5 толкателя (см. рис. 39) нужной толщины. Изменение ее толщины на 0, 05 мм соответствует повороту кулачкового вала на угол 0°12'. При уста-

Автомобили КамАЗ

|

новке пяты большей толщины топливо начинает подаваться раньше, меньшей — позже.

Пяту толкателя подбирайте по номеру группы, который нанесен на поверхности пяты, согласно

ò à á ë. 4.

Таблица 4

Толщина пяты толкателя, мм

| Группа | Номинальный | Группа | Номинальный | |

| размер* | размер* | |||

| -9 | 3, 60 | 4, 15 | ||

| -8 | 3, 65 | 4, 20 | ||

| -7 | 3, 70 | 4, 25 | ||

| -6 | 3, 75 | 4, 30 | ||

| -5 | 3, 80 | 4, 35 | ||

| -4 | 3, 85 | 4, 40 | ||

| -3 | 3, 90 | 4, 45 | ||

| -2 | 3, 95 | 4, 50 | ||

| -1 (\ | 4, 00 Л П^ | * Предельное | отклонение | |

| и | 04, 05 | номинального | размера — | |

| 4, 10 | минус 0, 05 ì ì. |

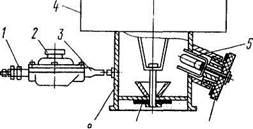

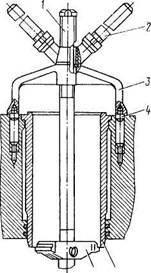

Рис. 66. Снятие форсунки с двигателя съемником È 801.11.000:

1 - â è í ò; 2 - ã à é ê à; 3 - ñ ò î é ê à; 4 - ô î ð сунка

Рис. 67. Стенд для проверки форсунок: 1 - бачок топливный; 2 - форсунка; 3 - трубопровод высокого давления; 4 - манометр; 5 - трубопровод подвода топлива; 6 - секция насоса; 7 -фундамент; 8 - рычаг

Для регулирования автоматической муфты опережения впрыскивания топлива — изменения угла разворота ведомой полумуфты 13 (см. рис. 43) относительно ведущей 1 при частоте вращения кулачкового вала насоса 1300 мин" 1 и номинальной подаче топлива — используйте стенд, оборудованный топливным насосом высокого давления с постоянным положением реек, отрегулированным на номинальную производительность, и комплектом форсунок.

Углы разворота полумуфт отрегулируйте прокладками 6, устанавливаемыми одновременно равной толщины под каждую пружину 8. Углы разворота при включенной подаче топлива должны соответствовать приведенным в табл. 5.

Увеличение суммарной толщины прокладок вызывает уменьшение угла разворота полумуфт.

Таблица 5

углы разворота полумуфт вращения кулаЧювого вала в зависимости отЧастоты

| Частота вращения, мин" 1 | Угол разворота |

| 1300±10 900±10 600±10 | (4, 5±0, 5)° (3, 0±0, 5)° (1, 0±0, 5)° |

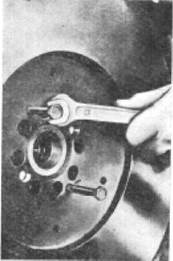

Проверка и регулирование форсунок. Для снятия форсунки съемником И801.11.000 (рис. 66) установите стойку 3 над форсункой 4, вверните винт 1 в корпус форсунки и, вращая гайку 2, снимите форсунку.

Для проверки и регулирования форсунок (герметичности, давления начала подъема иглы, качества распыления топлива, пропускной способности) используйте стенд (рис. 67), обеспечивающий точность замеров, контрольных приборов и состоящий из односекционного насоса высокого давления, приводимого в действие рычагом (или электродвигателем).

1. Герметичность запорного конуса распылителя

определите при поддержании давления, меньшего

давления впрыскивания на 980 кПа (10 кгс/см2) в

течение 1 мин. Распылитель считается непригодным

для эксплуатации при образовании и отрыве от его

носика двух капель топлива в минуту.

2. Качество распыления считается удовлетвори

тельным, если при подводе топлива в форсунку 70...

80 качаниями рычага насоса в минуту оно впрыски

вается в туманообразпом состоянии, без капель, с

равномерным выходом по поперечному сечению

конуса струи из каждого отверстия распылителя. Начало и конец впрыскивания должны быть четкими. Впрыскивание топлива новой форсункой сопровождается резким звуком, отсутствие которого у бывшей в употреблении форсунки не является признаком некачественной работы.

3. При закоксовании отверстий распылителя раз

берите форсунку, прочистите отверстия и промойте

бензином. При подтекании топлива по конусу или

заедании иглы замените прецизионную пару игла —

корпус распылителя.

4. При необходимости отрегулируйте форсунки из

менением общей толщины регулировочных шайб: уве

личение общей толщины регулировочных шайб (увели

чение сжатия пружины) повышает давление, уменьше

ние — понижает. Изменение толщины шайб на 0, 05 мм

приводит к изменению давления начала подъема иглы

форсунки í à 294... 343 ê Ï a (3... 3, 5 ê ã ñ /ñ ì 2).

Проверку форсунок можно проводить на стенде Ê Ï -3333.

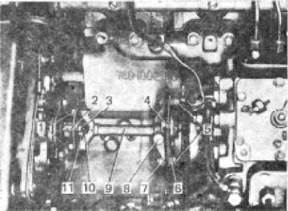

Проверка и регулирование привода управления подачей топлива. Для проверки и регулирования привода управления подачей топлива:

— нажмите педаль 13 (см. рис. 45) до упора, при

этом педаль должна упереться в болт ограничения ее

хода. При свободном положении рычаг 4 управления

регулятором должен упираться в болт 5 ограничения

минимальной частоты вращения, а ось нижнего

плеча переднего рычага 18 должна совпадать с осью

вращения кабины. Это можно проверить, наклонив

кабину в первое положение (42°), при работающем

двигателе с минимальной частотой вращения холо

стого хода. Частота вращения коленчатого вала не

должна увеличиваться при наклоне кабины. В про

тивном случае отрегулируйте привод в следующем

порядке:

— нажмите на нижнее плечо переднего рычага 13

против хода автомобиля до упора его в кронштейн 14;

— отрегулируйте длину промежуточной тяги 12

так, чтобы рычаг 4 упирался в болт 5 ограничения

минимальной частоты вращения;

— соедините верхнее плечо переднего рычага 13

тягой 15 с педалью 17, выдержав угол между ней и

подпятником 130°;

— нажмите на педаль так, чтобы рычаг 4 уп

равления регулятором упирался в болт 3 ограниче

ния максимальной частоты вращения;

Раздел II. Сборочные единицы и системы силового агрегата

|

— выверните болт ограничения хода педали до

соприкосновения с педалью и законтрите его.

При правильной регулировке привода педаль должна свободно перемещаться, обеспечивая максимальную частоту вращения коленчатого вала двигателя.

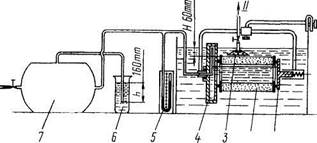

При проверке герметичности соединений и воздухопроводов от воздухоочистителя к двигателю необходимо иметь источник сжатого воздуха, или ручной насос и заглушку (рис. 68). Проверку проводите сразу после останова двигателя в последовательности:

— установите корпус заглушки 8 в корпус воз

духоочистителя 4 вместо фильтрующего элемента и

закрепите ее гайкой с плоской шайбой и уплотни-

тельной прокладкой из резины;

— разместите дымообразующий материал, например

промасленную ветошь, в скобе 5 горловины и зажги

те. С началом интенсивного дымообразования вставьте

крышку 6 в горловину и плотно закройте;

— создайте в системе через регулятор давления

или ручным шинным насосом избыточное давление

9, 8... 196, 1 ê Ï a (0, 1... 2 ê ã ñ /ñ ì 2).

При выходе дыма из выпускной трубы проверните коленчатый вал стартером или вручную до прекращения выхода дыма.

Места неплотностей определяйте по выходящему дыму. Если дым не выходит в течение 3 мин с момента подачи воздуха — впускной тракт герметичен.

Устраните все неплотности тракта от воздухоочистителя к двигателю! Разгерметизация системы впуска воздуха и подсос неочищенного воздуха сокращает срок службы двигателя в десятки раз!

Наиболее возможные дефекты устраните следующими способами:

— надежно затяните хомуты в соединениях тру

бопроводов тракта. Допускается при установке ре

зиновых патрубков, прокладок и шлангов исполь

зовать герметизирующие составы типа уплотнитель-

ной пасты, белил и т. п.;

— замените резиновые шланги, патрубки и про

кладки с трещинами и порывами;

И I и

Рис. 68. Приспособление для проверки герметичности впускного тракта: 1 - переходник; 2 - регулятор давления; 3 - патрубок соединительный; 4 - воздухоочиститель; 5 - скоба; 6 - крышка; 7 - прокладка; 8 - заглушка

Рис. 69. Поверхности Рис. 70. Продувка филь-фильтрующего эле- трующего элемента воздухо-мента, подлежащие ос- очистителя мотру: 1 - прокладка уплотнительная, 2 -кожух наружный; I-поверхность торцевая; II - поверхность внутреннего кожуха

—устраните негерметичность трубопроводов по

сварным швам пайкой твердым припоем (медь,

латунь и т. п.);

—выправьте некруглость посадочных поверхно

стей под резиновые шланги и патрубки на штампо

ванных трубопроводах — правкой, на литых пат

рубках — зачисткой;

—после устранения неплотностей проведите кон

трольную проверку герметичности тракта.

При сезонном обслуживании промойте корпус и крышку воздухоочистителя в следующем порядке:

— отсоедините от воздухоочистителя воздухо

проводы;

—снимите крышку воздухоочистителя и фильтру

ющий элемент;

—снимите воздухоочиститель с автомобиля;

—промойте корпус бензином, дизельным топли

вом или горячей водой, продуйте сжатым воздухом

и просушите.

При установке нового фильтрующего элемента через шесть-восемь дней эксплуатации (в особо пыльных условиях — через один-два дня) снимите элемент и убедитесь в отсутствии пыли на внутренней поверхности; при обнаружении пыли на поверхностях I и II (рис. 69) немедленно замените элемент.

Если в фильтре для крепления фильтрующего элемента применена самоконтрящаяся гайка, заворачивайте ее с моментом 7... 10 Н-м (0, 7... 1, 0 кгс-м).

Очистку фильтрующего элемента и предочисти-теля воздухоочистителя можно проводить продувкой или промывкой, предварительно сняв предочи-ститель с фильтрующего элемента.

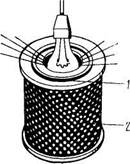

Продувка (рис. 70) целесообразна при загрязнении пылью без сажи и необходимости использования сразу же после очистки. Для продувки подайте внутрь фильтрующего элемента сухой сжатый воздух под давлением не более 294 кПа (3 кгс/см2). Струю воздуха направляйте под углом к поверхности внутреннего кожуха фильтрующего элемента и обдувайте элемент до полного удаления пыли. Предочиститель очищайте промывкой или встряхиванием.

Для проверки состояния картона фильтрующего элемента подсветите изнутри лампой (рис. 71) и осмотрите картон через отверстия наружного кожуха. Для удобства можно раздвигать фильтрующую штору деревянной лопаточкой.

При наличии разрывов или других сквозных повреждений картона замените элемент.

Автомобили КамАЗ

|

Рис. 71. Визуальный кон- Рис. 72. Промывка филь-троль состояния фильт- трующего элемента рующего элемента: 1 - прокладка уплотнительная торцевая; 2 - кожух наружный

Промывка (рис. 72) применяется при загрязнении фильтрующего картона пылью, сажей, маслом, топливом. Промывайте фильтрующий элемент и предо-чиститель в теплом 40... 50 " С водном растворе нейтральных моющих веществ. Раствор приготовьте из расчета 20... 25 г порошка на 1 л воды. Можно применять для промывки стиральные моющие средства бытового назначения.

Погрузите фильтрующий элемент в раствор и промывайте в течение 25... 30 мин, периодически вращая и перемещая его вверх и вниз. Окончательно промойте элемент в чистой воде. Рекомендуется промывать фильтрующий элемент не более трех раз, а в случае его регенерации обдувом сжатым воздухом общее количество обслуживании элемента допускается пять — шесть раз.

После промывки фильтрующий элемент рекомендуется проверить на отсутствие недопустимых дефектов опрессовкой сжатым воздухом в воде по методике, которая изложена ниже. Данную проверку целесообразно также предусмотреть и после обслуживания фильтрующего элемента продувкой сжатым воздухом. Это позволит полностью исключить применение на двигателях поврежденных фильтрующих элементов и связанных с этим повышенных износов деталей цилиндро-поршневой группы двигателя.

Для проверки (фильтрующего элемента опрессовкой сжатым воздухом в воде соберите установку, изображенную на рис. 73. Проверку выполняйте в следующем порядке:

— установите фильтрующий элемент 2 между крышками 1 и 4, затем погрузите его в воду на глубину 60 мм. Перед проверкой или непосредст-

2 1

Рис. 73. Схема установки для проверки фильтрующего элемента опрессовкой сжатым воздухом в воде: 1 - крышка поджимная; 2 - элемент фильтрующий: 3 - колпак прозрачный; 4 - крышка полая; 5 - пьезометр контрольный; 6 - клапан жидкостный; 7 - баллон воздушный; I - подвод сжатого воздуха; II - в атмосферу

венно в испытательной установке сухой фильтрующий элемент необходимо выдержать в воде в течение 5... 10 мин для заполнения водой пор в картоне;

—подайте внутрь элемента воздуха под давле

нием 1, 57 кПа (160 мм вод. ст.). Данное давление

устанавливается и поддерживается постоянным жид

костным клапаном 6, трубка которого погружена в

воду на 160 мм. Во избежание разрушения (фильт

рующей шторы элемента давление воздуха не дол

жно повышаться даже кратковременно свыше 2

кПа (200 ì ì â î ä. ñ ò.);

—медленно поворачивайте элемент, обращая

внимание на выделение пузырьков воздуха с его

наружной поверхности;

—подведите к месту выделения пузырьков воз

духа прозрачный колпак 3, заполненный водой, и

замерьте время заполнения его воздухом.

При заполнении колпака объемом 0, 5 л менее чем за 20 с через одно повреждение выбраковывайте фильтрующий элемент.

Исправные фильтрующий элемент, а также пре-дочиститель перед установкой на автомобиль просушите. Нельзя сушить открытым пламенем или горячим (более 50°С) воздухом.

При установке фильтрующего элемента и предо-чистителя на автомобиль проверьте целостность резиновых прокладок, не допускайте контакта наружного кожуха с предочистителем (кожух необходимо выправить).

Для проверки уровня жидкости (на холодном двигателе) откройте контрольный кран на расширительном бачке. Если из крана не потечет жидкость — уровень недостаточен. Восстановите его доливкой охлаждающей жидкости в следующем порядке:

—закройте кран контроля уровня жидкости;

—снимите пробку горловины расширительного

бачка;

—долейте жидкость через заливную горловину до

уровня 1/2... 2/3 высоты бачка;

—закройте пробку горловины расширительного

бачка.

Для проверки состояния и действия жалюзи радиатора потяните на себя и отпустите ручку управления работой жалюзи, при этом они должны закрываться и открываться полностью.

Для регулирования натяжения ремней изменением положения генератора:

|

| Рис. 74. Крепление генератора на кронштейне двигателя: 1- генератор; 2 - шпилька; 3 - гайки; 4 - шайба регулировочная; 5 - болт; 6 - болт стяжной |

— ослабьте гайки 3 (рис. 74) крепления передней

Раздел II. Сборочные единицы и системы силового агрегата

Рис. 75. Схема проверки натяжения ремней привода генератора и водяного насоса: 1 - болт; 2 - болт крепления пленки; 3 - генератор; 4 - ремни привода; 5 - шкив водяного насоса; 6 - шкив гидромуфты

и задней лап генератора, болт 2 (рис. 75) крепления планки и болт 1;

—переместив генератор, натяните ремни;

—затяните болты 1 и 2, гайки крепления передней

и задней лап генератора.

По окончании регулирования проверьте натяжение: правильно натянутый ремень при нажатии на середину наибольшей ветви с усилием 39, 2 Н (4 кгс) должен иметь прогиб 15... 22 мм.

При выходе из строя замените ремень комплектно с остальными. Разница для ремней в одном комплекте не должна превышать 3 мм.

Смена охлаждающей жидкости (ТОСОЛ А-40). Сливать охлаждающую жидкость из системы охлаждения и отопления следует через сливные краны нижнего патрубка радиатора, теплообменника и насосного агрегата подогревателя, подводящей трубы отопителя кабины. Для слива жидкости откройте кран системы отопления и снимите паровоздушную пробку с горловины расширительного бачка.

Не пускайте двигатель после слива охлаждающей жидкости из системы.

Для заполнения системы охлаждения залейте охлаждающую жидкость через горловину расширительного бачка до уровня контрольного крана. Перед заливкой откройте паровоздушную пробку.

РЕМОНТ

При ремонте двигателя пользуйтесь следующими рекомендациями:

— до истечения гарантийного срока не разбирайте

двигатель (не снимайте головки цилиндров, масля

ный картер, не нарушайте пломбы топливного насо

са высокого давления и не разбирайте его), в против

ном случае утрачивается право на гарантийный ре

монт двигателя. При необходимости допускается

заменять топливопроводы высокого и низкого дав

ления, шланги, фильтры очистки масла, топлива, и

воздуха, водяной насос, вентилятор, выключатель

гидромуфты, внешние крепежные детали, впускные

воздухопроводы и допускные коллекторы, водо

сборные трубы, форсунки, штанги толкателей, тур

бокомпрессоры;

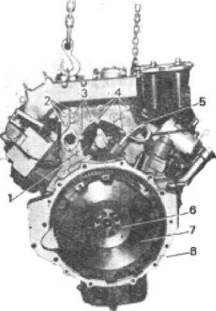

Рис. 76. Установка двигателя на поворотном стенде: 1-

стойка; 2 - станина; 3 - педаль фиксатора; 4 - балка поворотная; 5 - редуктор; 6 - рукоятка редуктора; 7 -пальцы установочные

—разберите двигатель на поворотном стенде Р-

770 (рис. 76). Перед установкой двигателя на стенд

снимите полнопоточный фильтр очистки масла,

вентилятор, выпускные коллекторы в сборе с пат

рубками, кронштейны передних опор, стартер. Для

установки двигателя на стенд в отверстия для трубо

проводов предпускового подогревателя в блоке ци

линдров установите и закрепите кронштейны, после

этого вверните пальцы 7 до упора. Вокруг горизон

тальной оси стенда двигатель поворачивайте враще

нием рукоятки червячного редуктора. Перед пово

ротом двигателя вокруг вертикальной оси стенда

нажмите на педаль 3 фиксатора;

—трущиеся поверхности деталей, кроме огово

ренных особо, при сборке смазывайте моторным

маслом;

—при креплении деталей посредством резьбовых

соединений, кроме указанных в тексте особо, обес

печьте момент затяжки согласно табл. 6;

—уменьшайте моменты затяжки на 10%, если

моторное масло применяется в качестве смазочного

материала;

—неметаллические прокладки для удобства сбор

ки, при необходимости, вставьте с нанесением на

одну из сопрягаемых деталей консистентной смазки.

Следите, чтобы прокладки равномерно прилегали к

сопрягаемым поверхностям, были плотно зажаты и

не выступали за контур сопряженных поверхностей;

—при установке резиновые уплотнительные кольца

и заходные фаски сопрягаемых деталей смазывайте

консистентной смазкой;

—не подгибайте шпильки при надевании на них

деталей;

—после ремонта сборочных единиц и замены их

обкатайте двигатель на стенде, укомплектованном

согласно требованиям ГОСТ 14846—69, в одном из

приведенных ниже режимов в зависимости от заме

ненных деталей:

1. После замены коленчатого вала, распределительного вала, одного или нескольких поршней или

Автомобили КамАЗ

Таблица 6 Моменты затяжки резьбовых соединений

Таблица 6 Моменты затяжки резьбовых соединений

| Резьба | Размер под ключ, мм | Моменты затяжки при классе прочности стали болта, Н-м (кгс-м) | ||

| Ð 50 | Ð 80 | Ð 100 | ||

| Мб Ì 8 Ì 10x1, 25 M12x1, 25 Ì 12x1, 5 Ì 14x1, 5 Ì 16x1, 5 Ì 18x1, 5 Ì 20x1, 5 Ì 22x1, 5 Ì 24x2 | 13 17 19 19 22 24 27 30 32 36 | 3, 73... 4, 61 (0, 38... 0, 47) 12, 57... 15, 5 (1, 28... 1, 58) 26, 29... 32, 47 (2, 68... 3, 31) 46, 7... 57, 68 (4, 76... 5, 88) 46, 7... 57, 68 (4, 76... 5, 88) 75, 14... 91, 63 (7, 66... 9, 34) 83, 39... 103 (8, 5... 10, 5) 120, 66... 149, 11 (12, 3... 15, 2) 170, 69... 210, 92 (17, 4...21, 5)(37...45, 7) 225, 63...278, 6 (23... 28, 4) 286, 45... 355, 12 (29, 2... 36, 2) | 6, 28... 7, 75 (0, 64... 0, 79) 19, 62... 24, 23 (2... 2, 47) 42, 18... 51, 99 (4, 3... 5, 3) 74, 65... 92, 12 (7, 61... 9, 39) 74, 65... 92, 12 (7, 61... 9, 39) 120, 66... 149, 11 (12, 3... 15, 2) 179, 52... 221, 71 (18, 3... 22, 6) 258, 98... 319, 81 (26, 4... 32, 6) 362, 97... 448, 32 (37... 45, 7) 483, 63... 597, 43 (49, 3... 60, 9) 615, 09... 760, 28 (62, 7... 77, 5) | 8, 73... 10, 79 (0, 89... 1, 1) 27, 96... 34, 53 (2, 85... 3, 52) 59, 25... 73, 08 (6, 04... 7, 45) 103, 99...128, 51 (10, 6... 13, 1) 103, 99... 128, 51 (10, 6... 13, 1) 166, 77... 206, 01 (17... 21) 250, 16... 309, 02 (25, 5... 31, 5) 366, 89...453, 22 (37, 4... 46, 2) 513, 06... 633, 73 (52, 3... 64, 6) 683, 76... 844, 64 (69, 7... 86, 1) 867, 2... 1069, 29 (88, 4... 109) |

Примечания: 1. Класс стали болта нанесен на головке болта.

2. Класс прочности стали гайки несколько ниже класса

прочности болта.

3. Моменты приведены для болтов серийного производства

при отсутствии попадания на них смазочного материала.

гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец проведите приработку в основном режиме, включающем в себя «холодную» и «горячую» обкатку (табл. 7, 8). В начале «холодной» обкатки допускается температура масла, подаваемого в двигатель, 50 " С и выше. Давление масла в главной магистрали системы смазки не ниже 98, 07 кПа (1 кгс/см2) при минимальной частоте вращения холостого хода и 392, 3... 539, 4 кПа (4... 5 кгс/см2) — при частоте вращения 2600 мин1.

Перед «горячей» обкаткой проверьте, и при необходимости отрегулируйте тепловые зазоры в газораспределительном механизме, угол опережения впрыскивания топлива, затяжку болтов крепления головок цилиндров.

Выбрасывание и подтекание воды и топлива, а также прорыв газов в местах соединений не допускаются.

2. После замены менее половины вкладышей коренных или шатунных подшипников или по одно-

| Таблица 7 |

| Частота | Время, |

| вращения | мин |

| коленчатого | |

| вала, мин" 1 | |

Таблица 8

| Частота | Нагрузка, | Время, |

| вращения | Вт (ë. ñ.) | мин |

| коленчатого | ||

| вала, мин" 1 | ||

| 22065 (30) | ||

| 44130 (60) | ||

| 66195 (90) | ||

| 88260 (120) | ||

| 110325(150) | ||

| 132390 (180) |

му поршневому кольцу не более чем в двух цилиндрах проведите приработку в режиме «горячей» обкатки.

3. После замены головки цилиндра или других деталей, замена которых требует снятия головки, после снятия ее для осмотра деталей цилиндро-поршневой группы, а также замены масляного, водяного или топливного насосов, привода топливного насоса, шестерен распределения, манжет коленчатого вала, картера маховика, передней крышки блока проведите приработку двигателя в режиме, указанном в табл. 9.

Таблица 9 Обкатка после замены или снятия головки цилиндра

| Частота вращения коленчатого вала, мин" 1 | Нагрузка, кВт (л.с.) | Время, мин |

| 1000 1800 2000 2200 2400 | 0 66, 2 (90) 88, 3 (120) 110, 3 (150) 132, 4 (180) | 5 10 5 5 5 |

4. После переборки без замены агрегатов, сборочных единиц, деталей проведите приработку двигателя в режиме согласно п. 3.

Обкатка двигателя должна всегда заканчиваться на автомобиле с соблюдением рекомендуемых скоростей движения, указанных в разделе «Обкатка автомобиля» Руководства по эксплуатации, прилагаемого к автомобилю.

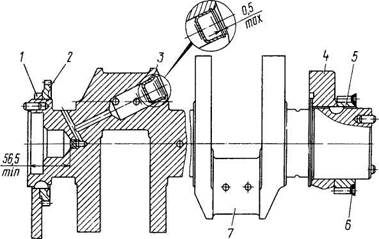

Для снятия шестерни привода топливного насоса в сборе с валом:

— выверните четыре болта 4 (рис. 77) крепления

компрессора и снимите компрессор;

— выверните три болта 3 крепления насоса гид

роусилителя руля и снимите насос;

Рис. 77. Вид двигателя со стороны маховика: 1 - корпус заднего подшипника вала привода топливного насоса; 2 -болты крепления рыма заднего; 3 - болты крепления насоса гидроусилителя рулевого управления; 4 - болты крепления пневматического компрессора; 5 - трубка отвода остатков топлива от форсунок; 6 - болт крепления маховика; 7 - маховик; 8 - картер маховика

Раздел II. Сборочные единицы и системы силового агрегата

—  выверните два болта 4 (рис. 78) и два болта 1

выверните два болта 4 (рис. 78) и два болта 1

крепления задних пластин, ослабьте затяжку стяж

ного болта 8 и снимите ведущую полумуфту 9 в сборе

с фланцем 7 и передними пластинами 6, выверните

два болта 3 и снимите задние пластины 11;

—отверните гайку 10 (см. рис. 78) и съемником 2

(рис. 79) снимите фланец 1 ведущей полумуфты 9

(ñ ì. ð è ñ. 78);

Рис. 78. Привод топливного насоса высокого давления: I -

болты крепления задних пластин; 2 - фланец задний ведущей полумуфты; 3, 4- болты; 5 - болты крепления передних пластин; 6 - пластины передние; 7 - фланец передний полумуфты; 8 - болт стяжной; 9 - полумуфта ведущая; 10 - гайка; 11 - пластины задние

Рис. 79. Снятие фланца ведущей полумуфты съемником:

1 - фланец ведущей полумуфты; 2 - съемник

Рис. 80. Снятие шестерни привода топливного насоса высокого давления в сборе с валом

Рис. 81. Снятие гильзы цилиндра съемником È 801.05.000: 1 - â è í ò; 2 -рукоятка; 3 - корпус; 4 -опора; 5 - гильза; 6 - захват

6 5

—снимите корпус 1 (см. рис. 77) заднего под

шипника в сборе с манжетой;

—снимите шестерню привода топливного насоса

высокого давления в сборе с валом (рис. 80).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала. Стяжной болт 8 (см. рис. 78) затяните после установки сборочной единицы на двигатель.

Для снятия гильзы цилиндра съемником И80 1.05.000 (рис. 81) сложите захват 6 вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привал очной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

—снимите компрессор (см. выше);

—снимите насос гидроусилителя руля (см. выше);

—выверните три болта 2 (см. рис. 77) и снимите

рым задний; снимите скобы крепления трубки 5

отвода топлива от форсунок;

|

| Рис. 82. Снятие маховика монтажными болтами |

— выверните болт крепления масляного щупа; выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. 82) снимите маховик;

Автомобили КамАЗ

— выверните болты крепления картера маховика,

— выверните болты крепления картера маховика,

снимите картер.

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. 83); при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. табл. 10). Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке или шатуне нанесены на тыльной стороне вкладыша.

Для снятия и разборки шатунно-поршневой группы:

— снимите головку цилиндра (см. «Механизм

газораспределения»);

— удалите нагар с верхнего пояса гильзы;

— снимите крышку нижней головки шатуна съем

ником (рис.84);

— извлеките поршень в сборе с шатуном из

цилиндра;

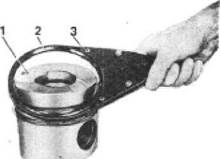

— снимите поршневые кольца приспособлением

È 801.08.000 (ð è ñ. 85);

— выньте стопорные кольца из бобышек поршня

щипцами È 801.23.000;

— нагрейте поршень в масляной ванне до тем

пературы 80... 100°Ñ;

Рис. 85. Снятие поршневых колец съемником È 801.08.000: 1 - ï î ð шень; 2 - кольцо; 3 - съемник

— выньте поршневой палец.

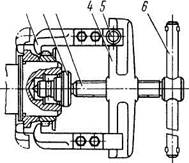

При сборке и установке шатунно-поршневой группы:

— компрессионные кольца устанавливайте кони

ческой поверхностью (с клеймом ВЕРХ) к головке

поршня;

— маслосъемные кольца устанавливайте так: сна

чала вставьте в канавку пружинный расширитель,

затем наденьте маслосъемное кольцо таким образом,

чтобы стык расширителя находился диаметрально

противоположно замку кольца;

— смежные кольца направьте замками в про

тивоположные стороны;

— поршень и шатун при сборке устанавливайте

|

|

Рис. 83. Оправка манжеты для установки картера маховика: 1 - оправка

Рис. 84. Снятие крышки нижней головки шатуна съемником

Раздел II. Сборочные единицы и системы силового агрегата

Ремонтные размеры вкладышей

Ремонтные размеры вкладышей

Таблица 10

| Параметры | Значения параметра в | зависимости от ремонтного размера, мм | |||||

| Диаметр шеек: | |||||||

| коренных | 94, 485... 94, 500 | 93, 985... 94, 000 | 94, 985... 95, 000 | 94, 485... 94, 500 | 93, 985... 94, 000 | 93, 985... 94, 00 | 93, 985...94, 000 |

| шатунных | 79, 487... 79, 500 | 78, 987... 79, 000 | 79, 987... 80, 000 | 79, 4.87... 79, 500 | 78, 987... 79, 000 | 78, 487... 79, 600 | 79, 987...80, 00 |

| Диаметр постели: | |||||||

| в блоке | 0+0, 021 | 0+0, 021 | 100, 5+0, 021 | 100, 5+0, 021 | 100, 5+0, 021 | 100+0, 021 | 100+0, 021 |

| в шатуне | 85+0, 01 | 85+0, 01 | 85, 5+0, 01 | 85, 5+0, 01 | 85, 5+0, 01 | 85+0, 01 | 85+0, 01 |

| Обозначение вкла- | |||||||

| дышей: | |||||||

| коренных: верхнего | 740.1005170Ð 1 | 740.1005170Ð 2 | 740.1005170Ð 1 | 740.1005170Ð 174 | 740.1005170Ð 1740.1005 | 740.1005170Ð 6 | 740.1005170Ð 17 |

| нижнего | 740.1005171Ð 1 | 74 0.1005171Ð 2 | 740.1005171Ð 1 | 740.1005171Ð 174 | 740.1005171Ð 1740.1005 | 740.1005171Ð 6 | 740.1005171Ð 17 |

| шатунных | 740.1004058P1 | 740.1004058Ð 2 | 740.1004058P1 | 740.1004058P174 | 740.1004058P1740.100405 | 740.1004058Ð 6 | 740.1004058P17 |

| Толщина вкла- | |||||||

| дышей: | |||||||

| коренных | 2, 690... 2, 702 | 2, 940... 2, 952 | 2, 690... 2, 702 | 2, 940... 2, 952 | 3, 190... 3, 202 | 3, 190... 3, 202 | 3, 440... 3, 452 |

| шатунных | 2, 703... 2, 715 | 2, 953... 2, 965 | 2, 703... 2, 715 | 2, 953... 2, 965 | 3, 203... 3, 215 | 3, 203... 3, 215 | 3, 453... 3, 465 |

Примечание: Допустимый зазор в ремонтируемых подшипниках коренных и шатунных шеек такой же, как и в новых.

так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (рис. 86);

—не запрессовывайте палец в холодный поршень;

—при установке поршня в цилиндр предвари

тельно вставьте его в обойму И801.00.000 (рис. 87);

—индекс, выбитый на днище поршня, должен

быть одинаковым с индексом, выбитым на торце

гильзы, если не было замены поршня. Выточки под

клапаны на днище поршня сместите в сторону

развала блока цилиндров. Клейма спаренности из

цифр на шатуне и крышке шатуна должны быть

одинаковыми.

Для снятия коленчатого вала демонтируйте:

—шатунно-поршневую группу (см. выше);

—картер маховика (см. «Блок цилиндров и при

вод агрегатов»);

—переднюю крышку блока с гидромуфтой в сборе

(см. «Система охлаждения»);

—масляный насос с маслозаборником в сборе;

—крышки коренных опор;

|

— снимите коленчатый вал подъемником или

талями, зацепив латунными крюками за первую и

четвертую шатунные шейки.

При установке коленчатого вала на двигатель:

— совместите метки на шестернях привода аг

регатов;

— обеспечьте соответствие размеров вкладышей

размерам шеек вала (см. табл. 10);

— установите полукольца упорного подшипника

так, чтобы стороны с канавками прилегали к упор

ным торцам вала (рис. 88);

— проследите за совпадением номеров крышек

коренных подшипников с порядковыми номерами

опор на блоке цилиндров (рис. 89) — номера на

чинаются от переднего торца;

— болты крепления крышек коренных подшип

ников и стяжные болты блока затягивайте, в такой

последовательности:

1. Очистите резьбу в отверстиях и на болтах и

смажьте ее, избыток масла удалите.

2. Установите по посадочным поверхностям плот

но, без перекоса крышки коренных подшипников.

3. Вверните с установкой шайб 16x3 болты М16

крепления крышек, обеспечив момент затяжки 94, 2...

117, 7 Í.ì (9, 6... 12 ê ã ñ.ì).

4. Затяните окончательно болты крышек, обеспечив

момент затяжки 206... 230, 5 Н-м (21... 23, 5 кгс-м).

5. Вверните и затяните стяжные болты Ml2 блока,

обеспечив момент затяжки 80, 4... 90, 2 Н-м (8, 2... 9, 2

кгс-м).

Рис. 86. Поршень с шатуном в сборе

Рис. 87. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндра: 1 - порø å í ü; 2- î á î é ì à È 80 1.00.01; 3 - гильза цилиндра

Рис. 88. Установка полуколец упорного подшипника коленчатого вала: 1 - полукольцо упорного подшипника нижнее; 2 - крышка задней коренной опоры; А -канавки на полукольце

Автомобили КамАЗ

Рис. 89. Установка крышек коренных опор: А - порядковый номер (1) на крышке коренной опоры

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0, 05 мм.

Для разборки и сборки коленчатого вала:

— снимите передний и задний противовесы, а также

ведущую шестерню коленчатого вала и шестерню

привода масляного насоса съемником И801.01.000.

Для снятия шестерни коленчатого вала и заднего

противовеса лапы захватов 1 (рис. 90) заведите за край

шестерни противовеса и зафиксируйте стопорами 5.

Винт 3 через наконечник 2 уприте в торец коленчатого

вала и, вращая рукоятку 6, вверните винт 3 в траверсу

4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. 91) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

| 12 3 |

|

— снимите заглушки, для этого вставьте в за

глушку оправку с шипом, пробейте отверстие в

донышке, одновременно осадив заглушку вниз на

J

Рис. 91. Снятие шестерни привода масляного насоса и переднего противовеса коленчатого вала съемником È 801.01.000: 1 -ç à õ â à ò; 2, 3 - í à ê î í å ÷ í è ê è

4... 5 мм, захватите заглушку крючком за отверстие и выбейте;

—при наличии в масляной полости втулки цент

робежной очистки масла выбейте ее, захватив крюч

ком за маслоподводящее отверстие внутри втулки;

—выверните ввертыш;

—перед сборкой очистите полости шеек от отло

жений; промойте вал и продуйте каналы сжатым

воздухом.

Собирайте вал в обратной последовательности, при этом новые заглушки устанавливайте двумя оправками, одной (рис. 92) запрессуйте заглушку в полость шатунной шейки до упора; другой развальцуйте буртик заглушки (рис. 93). Проверьте герметичность заглушек опрессовкой полостей дизельным топливом под давлением 196, 1 кПа (2кгс/ см2). Допускаемое подтекание не более 20 г/мин на заглушку. Для удаления топлива продуйте каналы и полости. Не устанавливайте использованные заглушки повторно;

— перед напрессовкой на коленчатый вал пе

редний противовес, шестерню привода масляного

насоса, задний противовес и ведущую шестерню

коленчатого вала нагревайте до температуры 105°С.

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

— слейте охлаждающую жидкость из системы

охлаждения двигателя;

— выверните болты крепления выпускного кол

лектора и снимите коллектор;

— выверните из снимаемой головки болты креп

ления впускного воздухопровода и водосборной тру

бы, ослабьте крепления этих же болтов на других

головках с целью получения необходимого зазора

для их снятия*;

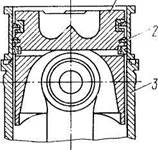

| Rt, SJ \ |

| по |

| ferf |

| П6 |

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

| mm ' | s | ||||||

| ШШ | |||||||

| RS/ 130 | w | ||||||

| т | |||||||

| ПО | 23, 5 |

Рис. 90. Снятие шестерни и заднего противовеса коленчатого вала съемником И8О1.01.000: 1 - захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор; 6 - рукоятка

Рис. 90. Снятие шестерни и заднего противовеса коленчатого вала съемником И8О1.01.000: 1 - захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор; 6 - рукоятка

Рис. 92. Оправки для установки заглушки в шатунной шейке коленчатого вала: I - оправка для развальцовки; II - оправка для запрессовки

Раздел II. Сборочные единицы и системы силового агрегата 53

|

|

Рис. 93. Коленчатый вал в сборе: 1 - противовес передний; 2 - колесо зубчатое привода масляного насоса; 3 - заглушка шатунной шейки; 4 - противовес задний; 5 - колесо зубчатое ведущее; 6 - маслоотражатель; 7 - вал коленчатый

Рис. 94. Порядок затяжки болтов (1... 4) крепления головки цилиндра

Разм