Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Допустимый

|

|

оси ротора:

верхней ø å é ê è..................... 14, 967... 14, 984 14, 96

нижней ø å é ê è...................... 29, 93... 29, 96 29, 92

втулка ротора внутренний:

верхней................................... 15, 00... 15, 019 15, 03

нижней.................................... 30, 00... 30, 023 30, 04

Зазор между осью и втулкой ротора:

верхней................................... 0, 016... 0, 052 0, 07

нижней.................................... 0, 04... 0, 093 0, 12

Моменты затяжки резьбовых соединений,

Н'М (КГС'М)

Болтов и гаек крепления

масляного ê à ð ò å ð à................................. 14, 7... 16, 8 (1, 5... 1, 7)

Болтов, соединяющих корпуса

нагнетающей и радиаторной секций

масляного í à ñ î ñ à.................................... 24, 5... 29, 4 (2, 5... 3)

Пробок предохранительных клапанов

и пробки клапана системы смазывания

масляного í à ñ î ñ à.................................... 68, 7... 88, 3 (7... 9)

Гаек ротора центробежного

фильтра í à î ñ è.................................... 78, 5... 88, 3 (8... 9)

Гаек крепления колпака

центробежного ô è ë ü ò ð à........................ 19, 6... 29, 4 (2... 3)

Пробок клапанов центробежного

фильтра.................................................. 68, 7... 88, 3 (7... 9)

Гайки крепления шестерни привода масляного насоса

Для снятия топливного насоса высокого давления: — отсоедините тросики ручного управления рычагом останова двигателя и рычагом управления регулятором, тягу управления подачей топлива, трубопроводы подвода топлива к насосу, отводящий, дренажный трубопроводы и трубопровод от фильтра тонкой очистки топлива, трубку для подвода масла к насосу, маслоотводящую трубку;

Раздел II. Сборочные единицы и системы силового агрегата

— выверните стяжной болт переднего фланца веду

— выверните стяжной болт переднего фланца веду

щей полумуфты, два болта ведомой полумуфты (для

выворачивания болтов переведите их в удобное поло

жение, провернув коленчатый вал ломиком за отвер

стия на маховике через люк картера сцепления);

—отсоедините трубопроводы, подводящие топ

ливо к штифтовым свечам, трубопроводы высокого

давления (снимите их), трубку подвода воздуха к

клапану вспомогательной тормозной системы;

—выверните четыре болта крепления топливного

насоса;

—снимите насос.

Для установки топливного насоса высокого давления:

— проверните коленчатый вал до положения,

соответствующего началу впрыскивания топлива в

первом цилиндре (фиксатор находится в зацеплении

с маховиком); при этом риска на заднем фланце 4

(см. рис. 65) ведущей полумуфты привода должна

находиться вверху;

—установите насос на двигатель, совместив при

этом метки III и II на корпусе насоса и муфте

опережения впрыскивания топлива соответственно;

—затяните болты крепления насоса, как показано

на ð è ñ. 100;

— не нарушая взаимного расположения меток,

затяните верхний болт ведомой полумуфты привода,

переставьте фиксатор в мелкий паз, проверните

коленчатый вал на один оборот и затяните второй

болт ведомой полумуфты. Затяните стяжной болт

переднего фланца полумуфты;

— установите крышку люка картера сцепления;

— подсоедините трубопроводы высокого давле

ния, маслоподкачивающую и маслоотводящую труб

ки, трубку подвода воздуха к клапану вспомога

тельной тормозной системы, трубопроводы низкого

давления, тягу управления подачей топлива, троси

ки ручного управления рычагом останова и рычагом

управления регулятором.

После установки топливного насоса высокого давления пустите двигатель и болтом 5 (см. рис. 45) отрегулируйте минимальную частоту вращения холостого хода, которая не должна превышать 600 мин1.

При ремонте топливного насоса высокого давления:

— корпус насоса, имеющий трещины и срывы

основных резьб, замените;

— к дефектам втулки плунжера отнесите ска

лывание и выкрашивание металла у отверстий, за

диры, царапины, износ рабочей поверхности, уве-

|

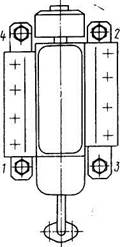

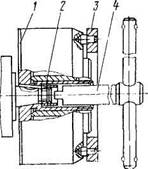

Рис. 100. Порядок затяжки болтов (1... 4) крепления топливного насоса высокого давления

личение диаметра впускного и отсечного окон, трещины и ослабление в местах посадки (скалывание, выкрашивание металла и трещины являются неисправимыми дефектами). Износ рабочей поверхности втулки плунжера измерьте с точностью до 0, 001 мм, овальность, конусность и увеличение отверстия втулки — микрометрическим или индикаторным прибором для измерения внутренних поверхностей с ценой деления до 0, 001 мм и конусными калибрами;

—к дефектам плунжера отнесите выкрашивание

металла на кромках винтового паза, износ кромок

паза, задиры и царапины на рабочей поверхности,

износ рабочей поверхности и трещины. Искажение

геометрии плунжера, выявите миниметром с точно

стью до 0, 001 мм при установке его стрелки на нуль

по исходному образцу или калибром в виде конус

ной втулки;

—величину зазора в плунжерной паре проверьте

на спрессованном стенде с падающим грузом. Перед

испытанием детали пары тщательно промойте в

профильтрованном дизельном топливе. Плунжерную

пару установите в гнездо стенда, плунжер — в

положение максимальной подачи. Надплунжерное

пространство заполните профильтрованным дизель

ным топливом. Установите на торец втулки уплот-

нительную пластину, зажав ее винтом, затем отпус

тите защелку груза. Под действием его через зазор в

паре постепенно начнет выдавливаться топливо —

чем больше зазор, тем быстрее. Величина нагрузки

на плунжер должна соответствовать величине давле

ния ò î ï ë è â à 19, 1... 20, 1 Ì Ï à (195... 205 ê ã ñ /ñ ì 2).

Полное поднятие плунжера до момента отсечки под

действием нагрузки, сопровождаемое выжиманием

топлива через зазор между втулкой и плунжером,

должно происходить не менее чем за 20 с.

Установите плунжерную пару с временем поднятия плунжера до отсечки более 40 с, смоченную профильтрованным дизельным топливом, в вертикальное положение на торец втулки, предварительно подложив лист чистой бумаги. После пятиминутной выдержки при поднятии пары за хвостовик плунжера втулка должна опускаться с плунжера, под действием собственной массы;

—толкатель плунжера установлен в отверстие

корпуса насоса с номинальным зазором 0, 025... 0, 077

мм. Предельно допустимый зазор при эксплуатации

0, 2 мм. Измерьте наружный диаметр толкателя плун

жера, микрометром или скобой 30, 91;

—в сборочной единице ролик толкателя — втулка

ролика — ось ролика основным дефектом является

износ сопрягаемых поверхностей. Номинальный сум

марный зазор 0, 029... 0, 095 мм, предельно допусти

мый 0, 3 мм (замерьте индикаторной головкой). Если

износ превышает указанный предел, толкатель раз

берите и отремонтируйте; при этом замеры произво

дите раздельно. Предельно допустимый зазор в со

единении ось ролика — втулка ролика при износе

поверхностей 0, 12 мм, в соединении втулка ролика

— ролик толкателя — 0, 18 мм. Наружные поверхно

сти деталей замерьте микрометром, внутренние —

нутромером с индикатором.

При повторной сборке толкателя сохраните величину исходного натяга в соединении ось ролика толкателя — толкатель плунжера по отверстию, в которое запрессовывается ось ролика и который составляет 0, 005... 0, 031 мм. Величину исходного натяга обеспечьте подбором оси ролика по отверстию в корпусе толкателя из разных комплектов. Предельно допустимый наружный диаметр ролика толкателя 19, 9 ì ì ï ð è í î ì è í à ë ü í î ì 19, 955... 20, 000 ì ì;

Автомобили КамАЗ

|

| 6 5 |

| 1 |

— на поверхности кулачкового вала не допуска

ются выкрашивание металла, задиры, срывы резьб,

следы коррозии. Предельно допустимая высота про

филя кулачка не менее 41, 7 мм при номинальной

41, 95... 42, 05 мм. Замеры произведите скобой 41, 7;

— диаметр шейки под внутренние кольца под

шипников должен быть не менее 20, 0 мм при но

минальном 20, 002... 20, 017 мм, натяг по уплотня

ющей кромке манжеты — не менее 0, 5 мм;

— на поверхности нагнетательного клапана не

допускаются трещины, вмятины, следы коррозии.

Износ клапана проявляется в потере герметичности

по уплотняющему конусу, в заедании клапана в седле.

Для обнаружения дефектов используйте лупу десяти

кратного увеличения. При потере герметичности со

вместно притрите седло и клапан по конусу пастой 3

m ГОСТ 3647—71, при заедании клапана в седле

детали промойте бензином или дизельным топливом.

Если заедание не устраняется, пару замените;

— предельно допустимый зазор в сопряжении

палец рычага реек — паз рейки 0, 18 мм при номи

нальном 0, 025... 0, 077 мм, предельно допустимый

зазор в сопряжении ось поводка поворотной втулки

10 (см. рис. 39) — паз рейки топливного насоса — 0, 3

мм при номинальном 0, 117... 0, 183 мм. Для замера

пазов применяйте нутромер.

При ремонте регулятора частоты вращения:

— замените верхнюю и заднюю крышки регу

лятора, если имеются трещины на них. При засо

рении сетчатого масляного фильтра в задней крышке

регулятора продуйте его сжатым воздухом. Если фильтр

имеет дефекты, замените его. Эксплуатационный

расход масла через фильтр должен быть не менее 1, 6

1/÷ ï ð è ä à â ë å í è è 98, 1... 294 ê Ï a (1... 3 ê ã ñ /ñ ì 2);

— для определения пригодности к дальнейшей

эксплуатации державку грузов регулятора в сборе с

грузами осмотрите и измерьте без разборки, так как

при выпрессовке детали могут быть повреждены и

нарушится спаренность грузов, которые подобраны:

с разницей статического момента не более 196 кПа

(2 кгс/см2). Частичную или полную разборку сбороч

ной единицы производите только при износе, пре

вышающем допустимый, или разрушении деталей.

Зазор между рычагом 20 (см. рис. 40) пружины регулятора и осью рычага, запрессованных в корпусе насоса, не должен превышать 0, 3 мм. Увеличение длины пружины 26 регулятора допускается в процессе эксплуатации до 59, 5 мм при номинальной 57... 58 мм.

При ремонте насоса низкого давления и ручного топливоподкачиваюгцего насоса:

— насос низкого давления и ручной насос за

мените при наличии трещин на корпусе, изломов,

механических повреждений, коррозии, ведущей к

потере подвижности сопрягаемых деталей;

— при разборке и сборке насосов помните, что

поршень и корпус насоса низкого давления, пор

шень и цилиндр ручного насоса представляют собой

точно подобранные пары и раскомплектованию не

подлежат. Разборке и ремонту насосы подвергаются

только в том случае, если они не обеспечивают

требуемых характеристик;

— особое внимание обратите на состояние сбо

рочной единицы шток — втулка насоса низкого

давления, так как от величины износа в сопряжении

зависит количество перетекаемого топлива в по

лость кулачкового вала. Зазор в указанном сопря

жении не должен превышать 0, 012 мм. Величину

зазора проверьте, не извлекая втулки из корпуса

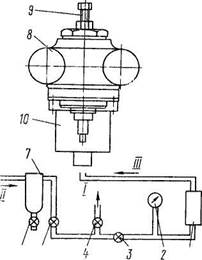

Рис. 101. Схема установки для испытаний пары шток-втулка: 1 - аккумулятор воздушный; 2 - манометр; 3, 4, 5, 6- краны; 7 - масловлагоотделитель; 8 - корпус насоса: 9 - ограничитель перемещения штока; 10 - соединитель для подвода воздуха к корпусу насоса; I - в атмосферу; II - из системы; III - к насосу

насоса, определением времени падения давления воздуха от 490... 392 кПа (5... 4 кгс/см2) в аккумуляторе объемом 30 см3. Схема установки для замера плотности прецизионной сборочной единицы показана на рис. 93.

Установите корпус 8 насоса в приспособление, заполните аккумулятор сжатым воздухом до давления не менее 539 кПа (5, 5 кгс/см2), герметично отключите его от магистрали сжатого воздуха и замерьте время, в течение которого произойдет падение в аккумуляторе 490... 392 кПа (5... 4 кгс/см2). Полученное время сравните с аналогичными показаниями плотности эталонной прецизионной пары, имеющей зазор в сопряжении 0, 012 мм. Пару замените или отремонтируйте, если плотность у нее меньше эталонной.

Проверку плотности пары можно произвести более простым способом: через зазор между штоком и втулкой пропустите профильтрованное дизельное топливо. Объем топлива, просочившегося через зазор, не должен превышать 1 см3 в течение 20 мин.

Если сборочная единица шток — втулка заменяется, поверхность резьбы и торец в корпусе насоса низкого давления очистите от остатков клея. Новую втулку штока установите в корпус насоса на клее, составленном на основе эпоксидной смолы. Для обеспечения прочности и герметичности соединения очищенные контактирующие поверхности корпуса насоса и втулки предварительно обезжирьте бензином Б-70. После затяжки втулки штока с моментом 9, 81 Н-м (1 кгс-м) проверьте легкость перемещения штока в ней. При необходимости уменьшите момент затяжки.

Во время испытания проверьте подачу насоса. Установку для проверки изготовьте по схеме: топливный бак — фильтр грубой очистки топлива — вакуумметр — топливоподкачивающий насос — манометр — мерный резервуар. Элементы схемы соедините прозрачными трубопроводами с внутренним диаметром не менее 8 мм.

Для создания разрежения на входе в насос и противодавления на выходе установите краны. Про-

Раздел II. Сборочные единицы и системы силового агрегата

|

|

| 2 3 |

верку производите на летнем дизельном топливе при температуре его 25... 30°С, в отсутствии воздуха в системе убедитесь по чистоте струи топлива в прозрачных трубопроводах. Насос должен засасывать топливо из бака, установленного на 1 m ниже насоса. Подача насоса при частоте вращения кулачкового вала 1290... 1310 мин1, разрежении у входного штуцера 22, 6 1кПа (170 мм рт. ст.) и противодавлении 58, 8...78, 5 ê Ï a (0, 6... 0, 8 ê ã ñ /ñ ì 2) ä î ë æ í à á û ò ü í å менее 2, 5 л/мин. При полностью перекрытом выходном кране и частоте вращения кулачкового вала 1290... 1310 мин" 1 насос должен создавать давление не менее 392 кПа (4 кгс/см2). При полностью перекрытом входном кране и указанной частоте вращения кулачкового вала минимальное разрежение, создаваемое насосом, должно быть 50, 6 кПа (380 мм рт. ст.);

— ручной топливоподкачивающий насос про

верьте на стенде, имеющем схему: топливный бак —

фильтр грубой очистки — топливный насос. Насос

должен подавать топливо из бака, установленного

ниже ручного насоса на 1 м. Проверьте насос на

герметичность, подводя воздух под поршень при

давлении 196... 294 кПа (2... 3 кгс/см2) в течение 5...

бес предварительным смачиванием полости дизель

ным топливом.

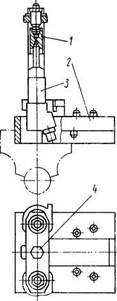

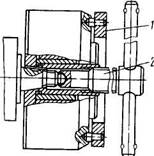

Для снятия автоматической муфты опережения впрыскивания топлива используйте приспособление И801.16.000. Сначала отверните гайку 2 (рис. 102) крепления муфты. Для этого вставьте отвертку 4 в паз гайки и, удерживая муфту 1 от вращения, ключом 3 отверните гайку. Затем, вворачивая в муфту съемник 2 (рис. 103), снимите муфту.

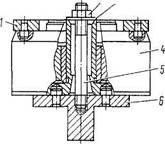

Для разборки муфты:

— выверните винты из корпуса и слейте масло;

— зажмите в настольные тиски подставку 6 (рис.

104) приспособления И801.16.000 и установите на

нее муфту, вверните в подставку шпильку 5, ус

тановите шайбу 3 и затяните гайкой 2:

— ключом 1 отверните корпус 5 (см. рис. 43);

— снимите ведущую полумуфту 1 с проставками

12, ã ð ó ç û 11, ï ð ó æ è í û 8;

— выпрессуйте манжеты 4 и 2.

Учитывая, что грузы подобраны по статическому

|

| Рис. 103.Снятие муфты приспособлением È 801.16.000: 1-ê ë þ ÷; 2 |

| - съемник |

Рис. 102. Отворачивание гайки крепления муфты опережения впрыскивания топлива: 1 - муфта; 2 - гайка; 3 - ключ; 4 - отвертка

Рис. 104. Разборка муфты:

1 - ê ë þ ÷; 2 - ã à é ê à; 3 - ø à é á à; 4 -муфта; 5 - шпилька; 6 - подставка

Рис. 105. Разборка форсунки в приспособлении И801.20.000:

Рис. 105. Разборка форсунки в приспособлении И801.20.000:

1 - ó ï î ð; 2 - ñ ò à í è í à; 3 - ô î ð сунка; 4 - болт

моменту, сохраните их спаренность для последующей установки.

Для сборки муфты:

— запрессуйте манжету 4 в отверстие ведущей

полумуфты;

— установите ведущую полумуфту оправкой на

ступицу ведомой;

— установите в стаканы 7 регулировочные про

кладки 6 и пружины 8, стаканы с пружинами — в

направляющие отверстия грузов, в которых они

должны перемещаться свободно без заеданий. В

произвольном положении деталей муфты зазор меж

ду профильной поверхностью и проставкой должен

быть не более 0, 15 мм. При сведенных до упора

поворотом ведущей полумуфты грузах, один из зазо

ров должен быть не более 0, 1 мм, другой — равен

нулю. Отрегулируйте зазоры подбором проставок;

— запрессуйте в корпус муфты заподлицо с внут

ренней торцовой поверхностью манжету 2;

— установите в выточку ведомой полумуфты рези

новое уплотнителытое кольцо 14;

— наверните на ведомую полумуфту корпус. Пе

ред установкой корпуса обеспечьте равные зазоры

между корпусом и стаканами пружин при сведенных

до упора грузах. Разность зазоров должна быть не

более 0, 2 мм.

После сборки залейте в муфту моторное масло, применяемое для двигателя.

Для разборки форсунки используйте приспособление И801.20.000. Зажмите станину 2 (рис. 105) приспособления в тисках, установите форсунку в паз станины распылителем вверх. Вворачивая болт 4, отожмите распылитель форсунки упором 1, после этого рожковым ключом отверните гайку распылителя. Вывернув болт 4, извлеките форсунку из приспособления и разберите на части.

Помните, что корпус и игла распылителя подобраны парой и раскомплектованию не подлежат. Предельно допустимый зазор между корпусом и иглой распылителя 0, 006 мм. Увеличение хода иглы распылителя не допускайте более 0, 4 мм, диаметр сопловых отверстий распылителя не должен превышать 0, 38 ì ì.

Неудовлетворительная работа форсунок вызывается уменьшением давления начала впрыскивания топлива, что объясняется износом сопряженных с

Автомобили КамАЗ

пружиной деталей и усадкой пружины, поэтому высоту проставки форсунки при номинальном размере 8, 9... 9, 0 мм не допускайте менее 8, 89 мм. При обнаружении на проставке рисок и следов коррозии (используйте лупу с десятикратным увеличением) деталь замените.

пружиной деталей и усадкой пружины, поэтому высоту проставки форсунки при номинальном размере 8, 9... 9, 0 мм не допускайте менее 8, 89 мм. При обнаружении на проставке рисок и следов коррозии (используйте лупу с десятикратным увеличением) деталь замените.

К дефектам форсунки относятся поломка пружины, засорение и износ сопловых отверстий, заедание иглы и износ ее уплотнительной части (вызывает подтекание и плохое распыливание топлива).

При необходимости прочистите сопловые отверстия распылителя стальной проволокой диаметром 0, 25 ì ì.

Нагар с наружной поверхности распылителя удалите деревянным брусиком, пропитанным моторным маслом, или латунной щеткой. Не применяйте острые твердые предметы или наждачную бумагу.

Перед сборкой корпус распылителя и иглу промойте бензином и смажьте профильтрованным дизельным топливом, после чего игла, выдвинутая из корпуса на одну треть длины направляющей поверхности, при наклоне распылителя под углом 45° должна плавно (без заеданий) опуститься до упора под действием собственной массы.

При сборке форсунки гайку распылителя затягивайте, отжав распылитель в приспособлении È 801.20.000.

При ремонте топливных баков:

— для обнаружения дефектов (трещины, про

боины и вмятины на стенках, трещины в местах

крепления горловины и корпуса сливной пробки,

коррозия внутренних поверхностей) промойте бак

горячим водным 5%-ным раствором каустической

соды, затем — проточной водой для удаления грязи

и паров топлива;

—проверьте герметичность бака сжатым воздухом

при давлении до 24, 5 кПа (0, 25 кгс/см2), для чего

закройте все отверстия заглушками, а к корпусу

сливного крана подсоедините шланг воздухопровода,

погрузите бак в воду и по пузырькам выходящего

воздуха определите места течи;

—пробоины и трещины устраните приваркой или

приклеиванием заплат.

Перед наложением заплат концы трещин засверлите;

— выправьте вмятины стенок бака, для чего к

центру поврежденной поверхности приварите желез

ный прут, на свободном конце которого должно

быть кольцо, через кольцо пропустите рычаг и вы

правьте им вмятину. Затем прут отрежьте, а место

приварки зачистите.

Большие вмятины устраните следующим образом: на противоположной неповрежденной стенке бака вырежьте окно (по периметру с трех сторон) и отогните вырезанную часть его так, чтобы был свободный доступ внутрь бака. После устранения вмятины отогнутую часть стенки подгоните на место и заварите или запаяйте.

После ремонта проверьте герметичность бака и окрасьте его снаружи.