Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Обработка конусов широким угловым резцом

|

|

|

| α |

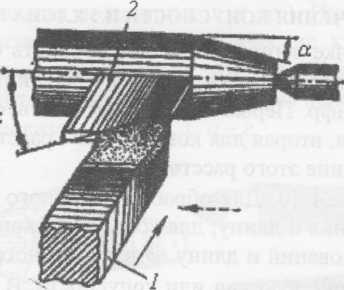

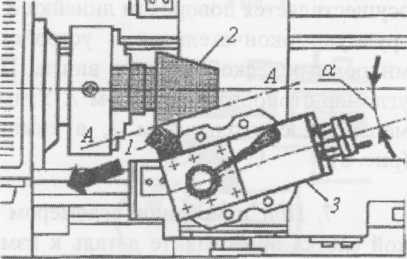

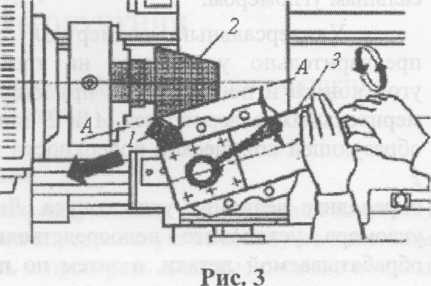

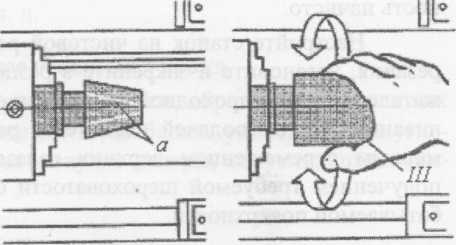

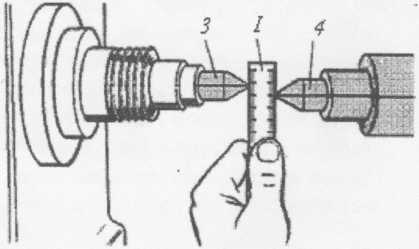

Угловым резцом 1 (рис. 3) обрабатывают с продольной или поперечной подачей наружные и внутренние конусы небольшой длины до 20...25 мм. Режущая кромка такого резца должна быть строго прямолинейная, без дефектов (забоин, завалов, зазубрин). Правильная установка широкого углового резца относительно оси обрабатываемой детали контролируется шаблоном 2.

| Рис. 3. Обработка конуса широким угловым резцом |

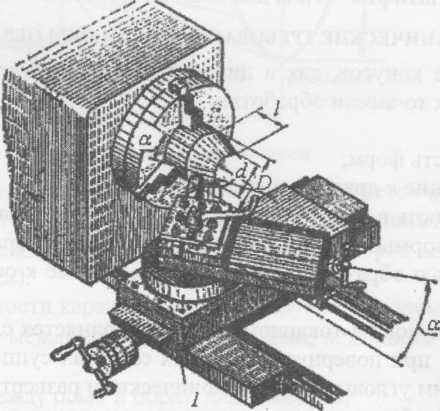

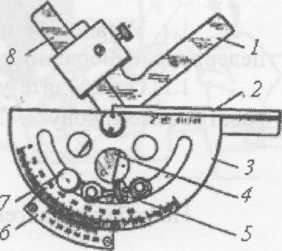

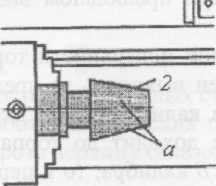

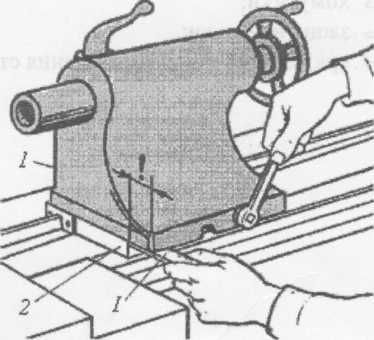

Обработка конусов при повернутых верхних салазках суппорта

Этот способ применяется для обтачивания или растачивания конусов небольшой длины с различным углом уклона. Длина обработки ограничивается длиной перемещения верхних салазок, которые устанавливаются под углом уклона конуса α (рис. 4). Для этого, ослабив гайки поворотной плиты, поворачивают ее вместе с верхними салазками на требуемый угол, который отсчитывают по градусной шкале 1. Доли градуса определяют на глаз. Затем гайки прочно зажимают.

При обработке точных конусов описываемым способом выполняют ряд пробных проточек заготовки и по результатам контроля корректируют угол установки салазок.

Чтобы исключить сдвиг суппорта во время резания, его следует неподвижно закрепить на станине зажимным винтом каретки или включением рукоятки маточной гайки.

Существенный недостаток данного способа обработки конусов - ручная подача салазок и в связи с этим низкая шероховатость обработки.

Рис. 4. Обработка конуса при повернутых верхних салазках суппорта

Рис. 4. Обработка конуса при повернутых верхних салазках суппорта

|

Измерение и контроль конических поверхностей

Годность конусов можно определять поэлементно или комплексно.

Первый метод применяют преимущественно при изготовлении конусов невысокой точности. В этом случае каждый элемент конуса измеряют отдельной линейкой, штангенциркулем, угломером или проверяют угловым шаблоном.

Применяют шаблоны: нерегулируемые (жесткие) (рис. 5, а) или регулируемые (рис. 5, б).

|

Рис. 5. Контроль угла конуса конической поверхности

а - жестким шаблоном; б - регулируемым шаблоном; в - универсальным угломером Точность угла конуса определяют по зазору между конической поверхностью контролируемой детали и измерительной поверхностью шаблона. Если обнаружится зазор у большого основания, то угол конуса меньше заданного, если зазор у малого основания, то угол конуса больше заданного. Более точно угол конуса измеряют универсальным угломером.

Для измерения углов уклона а или конуса 2а пользуются универсальными угломерами, один из которых (тип УМ) показан на рис. 5, в. Он предназначен для измерения

наружных углов в пределах от 0 до 180°, где углы 0...900 измеряются с угольником, свыше 90° - без угольника.

Вторым методом (комплексным) пользуются при изготовлении деталей с прочными коническими поверхностями. Такую проверку выполняют калибрами-втулками и пробками, позволяющими определить точность одного из диаметров и формы конуса.

ВИДЫ, ПРИЧИНЫ И МЕРЫ предупреждения брака при обработке конических

поверхностей

|

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.1. Обработка конических поверхностей (урок № 1) | Инструкционные карты |

Цель урока

Научиться:

ð устанавливать проходной резец с широкой режущей кромкой на требуемый угол уклона конуса относительно оси заготовки (оси центров);

ð обтачивать коническую поверхность перемещением резца одной поперечной подачей;

ð налаживать станок для обработки наружных конических поверхностей при помощи поворота верхней части суппорта;

ð контролировать обрабатываемую коническую поверхность по размерам штангенциркулем, калибр-втулкой, универсальным угломером.

Оснащение рабочего места

ð Станок модели 1К62 или 16К20, комплекты принадлежностей и приспособлений к нему;

ð резец с широкой режущей кромкой;

ð проходные, отогнутые резцы (черновые и чистовые);

ð шаблон для установки резца, штангенциркуль с ценой деления по нониусу

ð 1...0, 05 мм;

ð конусные калибр-втулки;

ð измерительная линейка;

ð универсальный угломер;

ð защитные очки;

ð крючок для отвода и удаления стружки.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4Л. Обработка конических поверхностей (урок № 1) | Инструкционная карта 1 лист 1 |

ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4Л. Обработка конических поверхностей (урок № 1)

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ШИРОКИМ УГЛОВЫМ РЕЗЦОМ

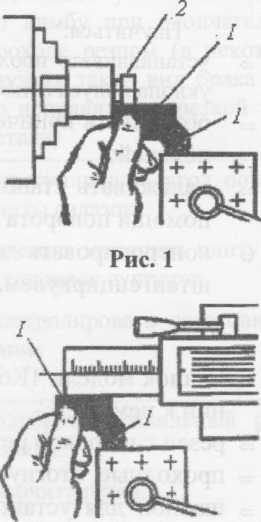

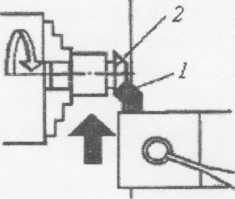

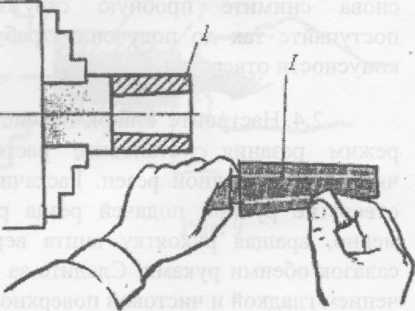

1. Закрепите резец 1 (рис. 1) в резцедержателе. Резец должен быть с шириной режущей кромки больше длины образующей конуса на 3...4 мм.

2. Установите заготовку 2 в трехкулачковый патрон, закрепите ее и обточите до величины большего основания конуса.

3.

| Рис. 2 |

4.

| Рис. 4 |

| Рис. 3 |

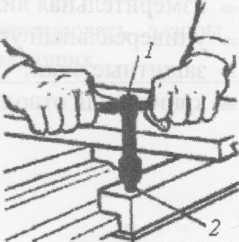

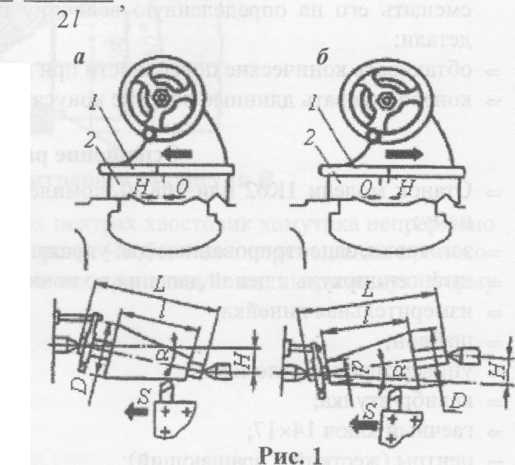

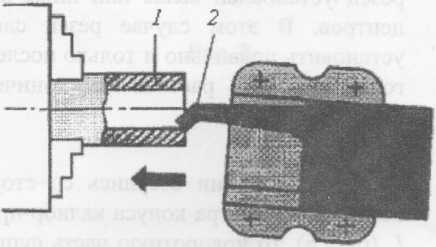

Закрепите суппорт. Чтобы предотвратить смещение суппорта, закрепите его зажимным болтом 2 (рис. 3) при помощи торцевого ключа 1.

Закрепите суппорт. Чтобы предотвратить смещение суппорта, закрепите его зажимным болтом 2 (рис. 3) при помощи торцевого ключа 1.

5. Обточите коническую поверхность 2 (рис. 4). Резец 1 подавайте поперечной подачей, вращая рукоятку винта нижних поперечных салазок суппорта обеими руками.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 1 | |

| Тема 4.1. Обработка конических поверхностей (урок № 1) | лист 2 |

6.

Рис. 5

Рис. 5

|

7.

Рис. 6

Рис. 6

|

После того, как угломер установлен относительно детали, проверьте равномерность просвета между измерительными и проверяемыми поверхностями или его отсутствие (при малой шероховатости измерительных и проверяемых поверхностей), фиксируйте положение стопором и читайте показание (рис. 6).

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.1. Обработка конических поверхностей (урок № 1) | лист 1 |

| Обработка конических поверхностей с поворотом верхних салазок суппорта |

1. Наладка станка

1.1. Установите и закрепите в трехкулачковом патроне заготовку и резец в резцедержателе. Вершину головки резца установите на уровне центров станка.

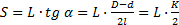

1.2. Определите угол поворота верхней части суппорта по данным чертежа обрабатываемого конуса. Определите тангенс угла уклона конуса α по формуле

tg α =

Рис. 1

Рис. 1

|

1.3. Поверните верхнюю поворотную часть суппорта на требуемый угол уклона конуса. Если вершина конуса 2 обращена в сторону задней бабки (рис. 1), то верхнюю поворотную часть суппорта 3 поверните от себя на величину угла уклона конуса а.

Если конус вершиной обращен в сторону передней бабки (рис. 2), то в этом случае верхнюю поворотную часть суппорта 3 необходимо повернуть на себя на величину угла

уклона конуса α.

1.4. Поверните верхнюю поворотную часть суппорта на требуемый угол по образцу (по готовой детали). Для этого необходимо взять изготовленную и проверенную деталь, установить, выверить и закрепить ее в трехкулачковом патроне. Установите и закрепите проходной резец.

| Рис. 1 |

Если вершина резца 1 перемещается параллельно образующей конуса, поворот верхней части суппорта 3 сделан правильно. В противном случае повторите наладку станка.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.1. Обработка конических поверхностей (урок № 1) | лист 2 |

| 2. Обтачивание и проверка обработанной конической поверхности |

2.1.  Обточите коническую поверхность детали предварительно.

Обточите коническую поверхность детали предварительно.

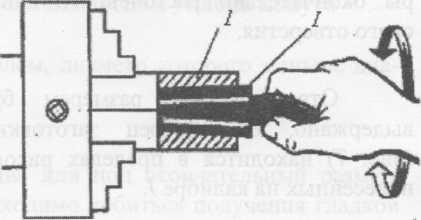

Обточите коническую поверхность ручной подачей, вращая винт верхних салазок суппорта обеими руками по часовой стрелке (рис. 3).

2.2. Проверьте конусность по получаемым размерам.

При измерении диаметров оснований конуса штангенциркулем настройте станок для обработки конической поверхности.

| Рис. 5 |

2.3. Проверьте конусность калибр- втулкой по меловым линиям.

| Рис. 4 |

Рис. 6

Рис. 6

|

Если нанесенные линии не стерлись в средней части конической поверхности, то это указывает на установку вершины резца выше или ниже линии центров станка. Образующая конуса получилась непрямолинейной.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.1. Обработка конических поверхностей (урок № 1) | лист 3 |

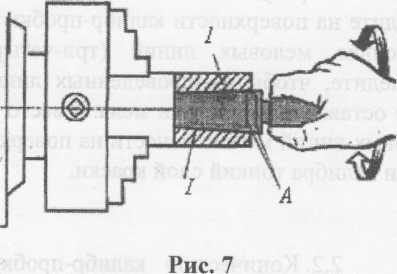

| Рис. 7 |

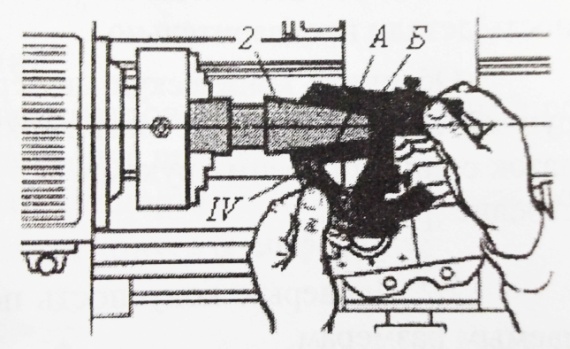

2.4. Проверьте угол конуса универсальным угломером.

Универсальный угломер IV (рис. 7) предварительно установите на требуемый угол конуса и по плотности прилегания измерительных поверхностей А и Б линеек к образующей конической поверхности детали 2

определите величину угла конуса. Линейки угломера установите непосредственно по обрабатываемой детали, а затем по показанию на градуированной шкале определите величину полученного угла конуса.

2.5. Обточите коническую поверхность начисто.

Рис. 8

Рис. 8

|

2.6. Проверьте коническую поверхность (конус) по размерам.

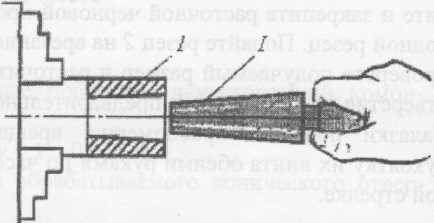

Наденьте коническую калибр-втулку

V (рис. 8) на коническую поверхность заготовки. При правильном выдерживании размеров

конической поверхности торец заготовки 2 не должен выходить за пределы торцов А и Б уступа калибр-втулки. Если торец 2 заготовки не доходит до торца А или выходит за торец Б калибра, то в первом случае заготовку следует дополнительно обточить, а во втором - заготовка окажется с неисправимым дефектом.

Утверждаю

Старший мастер

“ ” 200_ г.

ПЛАН УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

Урок № 2. Обработка конических поверхностей при помощи смещения

КОРПУСА ЗАДНЕЙ БАБКИ

Цели урока

Обучающая: научить учащихся определять направление (от резца или на резец) смещения корпуса задней бабки и смещать его на определенную величину по делениям на ней, по линейке и готовой детали, обтачивать и проверять длинные пологие конусы деталей.

Развивающая: развитие познавательных процессов учащихся (памяти, внимания, мышления и т. д.).

Воспитательная: воспитание у учащихся бережного отношения к режущему, измерительному инструменту, оборудованию и т. д.

Материально-техническое оснащение урока

Станки моделей 16К20, 1К62 и др., чертеж, заготовки, образцы изготовленных деталей, инструкционные карты, гаечные ключи 14x17, шаблоны, универсальные угломеры, штангенциркули, линейки, вращающиеся и глухие центры, хомутик, справочники токаря.

Ход урока

1. Организационная часть урока

1.1. Построение группы.

1.2. Проверка наличия учащихся.

1.3. Осмотр внешнего вида учащихся.

2. Вводный инструктаж

2.1. Сообщение темы и цели урока.

2.2. Контроль знаний учащихся по предыдущим темам.

1) Назовите способы обработки конических поверхностей на токарных станках.

2) Расскажите о преимуществах и недостатках обработки конических поверхностей широким угловым резцом и с помощью поворота верхних салазок суппорта.

3) Объясните особенности и приемы установки заготовок в центрах.

4) Какие режимы резания применяются при обработке деталей в центрах?

5) Какие требования предъявляются к установке резцов в резцедержателе?

6) Какие типы резцов используются для обработки наружных цилиндрических поверхностей?

7) Какие требования предъявляются к установке резцов в резцедержателе?

2.3. Контроль знаний учащихся по заданной теме.

1) Каким способом обрабатываются длинные конические поверхности? Объясните его особенности.

2) Назовите формулу для определения величины смещения корпуса задней бабки.

2.4. Объяснение нового материала.

1) Преимущества и недостатки обработки конических поверхностей с помощью смещения корпуса задней бабки.

2) Расчет величины смещения корпуса задней бабки для обработки конуса (с помощью учащихся).

3) Режимы резания при обработке длинных наружных конусов способом смещения корпуса задней бабки.

4) Особенности наладки станка на обтачивание конусов способом смещения корпуса задней бабки.

5) Виды, причины и меры предупреждения брака при обработке длинных конусов.

6) Безопасные приемы труда при обработке конических поверхностей способом смещения корпуса задней бабки.

2.5. Практический показ. Группа разбивается на две подгруппы.

Показ производится с объяснением следующих вопросов:

1) Установка резцов.

2) Установка и закрепление детали в центрах.

3) Смещение корпуса задней бабки на определенную величину.

4) Приемы обработки конических поверхностей при смещении корпуса задней бабки.

5) Приемы контроля длинных конических поверхностей.

2.6. Контрольные вопросы при практическом показе.

1) Если меньший диаметр конуса получается на заготовке со стороны задней бабки, то в какую сторону необходимо сместить корпус задней бабки?

2) Почему нельзя обрабатывать конические поверхности с большим углом уклона (α > 15°)?

2.7. Закрепление нового материала урока производится путем обработки конуса с помощью конусной линейки одним или двумя учащимися с последующим разбором допущенных ошибок.

2.8. Распределение учащихся по рабочим местам и выдача режущего, контрольноизмерительного инструмента, заготовок, инструкционных карт, чертежей и задания каждому учащемуся.

2.9. Сообщение норм времени на выполнение задания.

3. Текущий инструктаж и самостоятельная работа учащихся

3.1. Обход рабочих мест с целью:

ð проверки организации рабочих мест;

ð проверки правильности установки заготовки и режущего инструмента;

ð проверки умения учащихся правильно производить установку режимов резания;

ð проверки правильности выполнения приемов смещения корпуса задней бабки и обтачивания длинных конусов;

ð проверки правильности выполнения приемов измерения и контроля деталей; проведения индивидуальных инструктажей;

ð проверки соблюдения БПТ на рабочем месте;

ð проверки уборки рабочих мест и мастерской;

ð приема готовых деталей.

3.2. Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

4.1. Провести анализ работы группы за урок.

1) Отметить лучшие работы учащихся.

2) Указать на ошибки, допущенные учащимися в ходе урока, и рассмотреть причины их возникновения.

3) Ответить на возникшие в ходе урока вопросы.

4) Сообщить оценки, выставленные за урок.

4.2. Дать задание на дом. Законспектировать тему “Обработка конусов”, И. И. Бергер “Токарное дело”. - Мн., 1980.

Мастер п. о.

КОНСПЕКТ К УРОКУ № 2 ПО ТЕМЕ “ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ПРИ ПОМОЩИ СМЕЩЕНИЯ КОРПУСА ЗАДНЕЙ БАБКИ”

Объяснение материала по теме желательно проводить в виде беседы, используя знания, полученные учащимися на предыдущих уроках производственного обучения и специальных дисциплин.

Технические требования

При обработке конусов, как и цилиндров, необходимо выдержать все требования, предъявляемые к точности обработки: размеры, правильную форму, расположение к другим поверхностям детали и шероховатость в соответствии с техническими условиями рабочего чертежа.

Особое требование, характерное для таких поверхностей, - точность формы в продольном направлении, которая обеспечивается прямолинейностью образующей и расположением ее к оси под нужным углом уклона.

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ С ПОМОЩЬЮ СМЕЩЕНИЯ КОРПУСА ЗАДНЕЙ БАБКИ

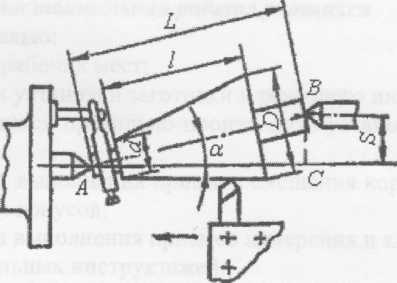

Этим способом обрабатывают только пологие наружные конические поверхности при поперечном сдвиге задней бабки примерно не более 1/50 длины детали. Его достоинство: позволяет обтачивать длинные конусы с механической подачей резца; недостатки - невысокая точность обработки и разработка центровых отверстий в результате перекоса их относительно центров.

Обработка длинных конических поверхностей

Длинные наружные конические поверхности (с углом уклона не более 10°) обрабатывают способом смещения корпуса задней бабки относительно ее плиты. Заготовку устанавливают в центры, и она приводится во вращение поводковой планшайбой и хомутиком. Корпус задней бабки при помощи винта смещают в поперечном направлении так, чтобы ось заготовки располагалась под углом к оси центров.

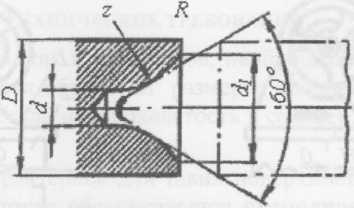

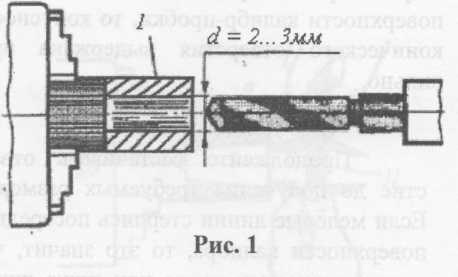

При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность (рис. 1).

Рис. 1. Обработка конусов в смещенных центрах

Рис. 1. Обработка конусов в смещенных центрах

|

Смещение корпуса 1 задней бабки по направляющим ее основания 2 в направлении “на токаря” (рис. 2, а) применяют при обработке конусов, обращенных большим диаметром конуса в сторону передней бабки.

Смещение корпуса 1 бабки “от токаря” (рис. 2, б) соответственно применяют при обработке конусов, обращенных большим диаметром к задней бабке.

а б

Рис. 2. Смещение корпуса задней бабки:

а - от себя; б - на себя

Рис. 2. Смещение корпуса задней бабки:

а - от себя; б - на себя

|

Величину смещения корпуса задней бабки можно определить из прямоугольного треугольника ABC (рис. 1)

S = L · sin α

Для малых углов sin α ≈ tg α. В этом случае можно с достаточной для практики точностью пользоваться более удобной зависимостью

,

,

где S - величина поперечного сдвига задней бабки, мм;

L - общая длина детали, мм;

I - длина конуса, мм;

К - конусность.

Величину смещения задней бабки можно установить измерением расстояния между боковыми сторонами плиты и корпуса бабки, по шкале на заднем торце плиты, по лимбу поперечной подачи. В последнем случае резец, закрепленный обратной стороной в резцедержателе, подводят до касания с пинолью задней бабки. Затем, пользуясь лимбом поперечной подачи, передвигают резец в нужном направлении на установленную величину и вновь прижимают к нему пиноль.

Поперечный сдвиг корпуса задней бабки осуществляется регулировочными винтами, предусмотренными в его основании. Для этого в зависимости от направления сдвига один из винтов ослабляют, другой завинчивают и после достижения необходимой величины смещения оба винта плотно затягивают.

Меры предупреждения брака

Важное условие качественной обработки конусов в смещенных центрах - обеспечение одинаковых размеров длины и центровых отверстий у всех заготовок из партии. В противном случае при одной настройке станка конусность деталей получится разной. Кроме того, чтобы уменьшить разработку центровых отверстий из-за их перекоса, рекомендуется применять центры с скругленными вершинами, а центровые отверстия формы R (рис. 3).

Рис. 3. Форма центрового отверстия R

Рис. 3. Форма центрового отверстия R

|

При вращении заготовки в смещенных центрах хвостовик хомутика непрерывно перемещается вдоль пальца поводкового патрона. Чтобы такое перемещение происходило свободно, поводковый палец должен иметь правильную цилиндрическую форму и достаточную длину.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.1. Обработка конических поверхностей (урок № 2) | Инструкционные карты |

Цель урока

Научиться:

ð определять направление (от резца или на резец) смещения корпуса задней бабки и смещать его на определенную величину по делениям на ней, линейке и готовой детали;

ð обтачивать конические поверхности при помощи смещения корпуса задней бабки;

ð контролировать длинные пологие конуса деталей.

Оснащение рабочего места

ð Станок модели 1К62 или 16К20, комплекты принадлежностей и приспособлений к нему;

ð заготовки, зацентрированные для упражнений и производственных заданий;

ð штангенциркуль с ценой деления по нониусу 0, 1...0, 05 мм;

ð измерительная линейка;

ð шаблон;

ð универсальный угломер;

ð калибр-втулка;

ð гаечный ключ 14x17;

ð центры (жесткий и вращающий);

ð проходные резцы (черновой и чистовой);

ð хомутики;

ð защитные очки;

ð крючок для отвода и удаления стружки.

1. ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ И НАПРАВЛЕНИЯ СМЕЩЕНИЯ КОРПУСА ЗАДНЕЙ БАБКИ, РЕЖИМА РЕЗАНИЯ ПРИ НАРУЖНОМ ОБТАЧИВАНИИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 1 | |

| Тема 4.1. Обработка конических поверхностей (урок № 2) | лист 1 |

1.1. Определите величину смещения корпуса задней бабки Н по формуле:

где Н - величина поперечного сдвига задней бабки, мм;

L - общая длина детали, мм;

l - длина конуса, мм;

D - диаметр большего основания конуса, мм;

d - диаметр меньшего основания конуса, мм.

1.2. Сместите корпус задней бабки (по делениям на ней) на себя.

Смещение корпуса 1 задней бабки (рис. 1, а) по направляющим ее основания 2 на себя применяют при обработке конусов, устанавливаемых большим диаметром в сторону передней бабки.

1.3.

Рис. 2

Рис. 2

|

Смещение корпуса 1 задней бабки (рис. 1, б) от себя применяют при обработке конусов, обращенных большим диаметром к задней бабке.

1.4. Сместите корпус задней бабки, отсчитывая величину смещения по измерительной линейке.

Рис. 3

Рис. 3

|

1.5. Величину смещения корпуса задней бабки можно измерять между вершинами конусов переднего 3 и заднего 4 центров (рис. 3), отсчитывая величину смещения измерительной линейкой I, имеющей две миллиметровые шкалы по обе стороны.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 1 | |

| Тема 4.1. Обработка конических поверхностей (урок № 2) | лист 2 |

1.6. Подберите режим резания (глубину резания, подачу, скорость резания и частоту вращения шпинделя).

Скорость резания и подачу подберите по таблицам нормативов для наружного цилиндрического обтачивания поверхностей. По выбранной скорости резания и диаметру заготовки определите частоту вращения шпинделя для черновой и чистовой обработки конических поверхностей (сначала настройте станок на режим резания для чернового обтачивания).

1.7.  Сместите корпус задней бабки по лимбу винта поперечной подачи (рис. 4, а).

Сместите корпус задней бабки по лимбу винта поперечной подачи (рис. 4, а).

Рис. 4

Рис. 4

|

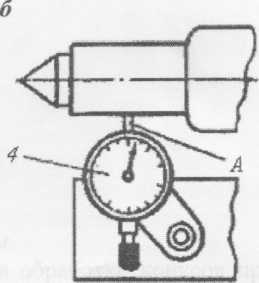

1.8. Сместите корпус задней бабки по индикатору.

В резцедержатель закрепите индикатор 4 (рис. 4, б). Переместите индикатор до плотного упора его стержня А в пиноль. Установите корпус задней бабки на “0”. Сместите корпус задней бабки на требуемую величину Н по показаниям шкалы индикатора.

1.9. Сместите заготовку на расчетную величину Н с помощью перемещающегося заднего центра.

| Рис. 5 |

5) состоит из корпуса 1 с коническим хвостовиком, направляющим выступом А и регулировочным винтом 2, салазок 3 с вращающимся центром 4, имеющим шаровую вершину Б. Переместите салазки вместе с центром по делениям Г на величину Н от себя или на себя в зависимости от расположения вершины обрабатываемого конуса. Зафиксируйте салазки винтами В.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 1 | |

| Тема 4Л. Обработка конических поверхностей (урок № 2) | лист 3 |

Обтачивание КОНИЧЕСКОЙ ПОВЕРХНОСТИ

2.1. Установите и закрепите заготовку и проходной резец. При установке заготовки в центрах обратите внимание на смазку заднего центрового отверстия, наличие удлиненного пальца поводковой планшайбы.

2.2. Целесообразнее применять вращающиеся задние центры с шаровой вершиной. Размеры и конусность проверьте по калибр-втулке.

Утверждаю

Старший мастер

“ ” 200_ г.

ПЛАН УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

Урок № 3. Обработка конических поверхностей с помощью конусной

линейки

Цели урока

Обучающая: научить учащихся устанавливать конусную линейку на токарном станке, настраивать ее на заданный угол уклона и обрабатывать конические поверхности с помощью конусной линейки.

Развивающая: развитие технического мышления учащихся.

Воспитательная: воспитание у учащихся бережного отношения к режущему, измерительному инструменту, оборудованию и т. д.

Материально-техническое оснащение урока

Станки моделей 16К20, 1К62, чертежи, заготовки, образцы изготовленных деталей, инструкционные карты, гаечные ключи 14x17, конусные линейки, угломеры универсальные, штангенциркули, линейки, вращающиеся и глухие центры, хомутики, справочники токаря.

Ход урока

1. Организационная часть урока

1.1. Построение группы.

1.2. Проверка наличия учащихся.

1.3. Осмотр внешнего вида учащихся.

2. Вводный инструктаж

2.1. Сообщение темы и цели урока.

2.2. Контроль знаний учащихся по предыдущим темам.

1) Перечислите достоинства и недостатки способов обработки конусов при повернутых верхних салазках суппорта и смещении корпуса задней бабки.

2) Как определяется уклон конуса? Назовите формулу и объясните ее составляющие.

3) Какие требования необходимо соблюдать для получения высокой точности наружных поверхностей при обработке деталей в центрах?

4) Назовите величину углов α,  , γ (проходного упорного резца) для черновой и чистовой обработки заготовки из материала - сталь 45.

, γ (проходного упорного резца) для черновой и чистовой обработки заготовки из материала - сталь 45.

2.3. Контроль знаний учащихся по заданной теме.

1) В каких случаях применяется обработка конических поверхностей при помощи конусной линейки?

2) Какие безопасные приемы труда необходимо соблюдать при обработке конусов с помощью конусной линейки?

2.4. Объяснение нового материала.

1) Преимущества и недостатки обработки конусов с помощью конусной линейки.

2) Устройство конусной линейки.

3) Особенности установки приспособления с конусной линейкой на токарных станках.

4) Режимы резания при обработке конусов с помощью конусной линейки.

5) Виды, причины и меры предупреждения брака при обработке конусов с помощью конусной линейки.

2.5. Практический показ. Группа разбивается на две подгруппы.

Показ производится с объяснением следующих вопросов:

1) Установка резцов.

2) Установка конусной линейки на станке.

3) Установка и закрепление детали в центрах.

4) Настройка конусной линейки на определенный угол уклона.

5) Приемы обработки конических поверхностей с помощью конусной линейки.

6) Приемы контроля конических поверхностей.

2.6. Контрольные вопросы при практическом показе.

1) Какие типичные ошибки возможны при обработке конических поверхностей с помощью конусной линейки?

2) Объясните, за счет чего обеспечивается высокая производительность и точность обработки конусов с помощью конусной линейки.

2.7. Закрепление нового материала урока производится путем обработки конуса с помощью конусной линейки одним или двумя учащимися с последующим разбором допущенных ошибок.

2.8. Распределение учащихся по рабочим местам и выдача режущего, контрольно-измерительного инструмента, заготовок, инструкционных карт, чертежей и задания каждому учащемуся.

2.9. Сообщение норм времени на выполнение задания. Обратить внимание на проведение самоконтроля в процессе работы.

3. Текущий инструктаж и самостоятельная работа учащихся

3.1. Обход рабочих мест с целью:

ð проверки организации рабочих мест;

ð проверки правильности установки режущего инструмента и заготовки;

ð проверки умений учащихся правильно производить выбор режимов резания и настраивать станок;

ð проверки правильности установки конусной линейки, настройки ее на определенный угол уклона, обработки конусов при помощи конусной линейки;

ð проведения индивидуальных инструктажей;

ð проверки соблюдения БПТ на рабочем месте;

ð проверки уборки рабочих мест и мастерской;

ð приема готовых деталей.

3.2. Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

4.1. Провести анализ работы группы за урок.

1) Отметить лучшие работы учащихся.

2) Указать на ошибки, допущенные учащимися в ходе урока, и рассмотреть причины их возникновения.

3) Ответить на возникшие в ходе урока вопросы.

4) Сообщить оценки, выставленные за урок.

4.2. Дать задание на дом. Изучить и законспектировать § 38 “Развертывание конических отверстий”, И. И. Бергер “Токарное дело”. - Мн., 1980. - С. 111-113.

Мастер п. о.

КОНСПЕКТ К УРОКУ № 3

ПО ТЕМЕ " ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ С ПОМОЩЬЮ

КОНУСНОЙ ЛИНЕЙКИ"

Рис. 1. Схема обработки наружной поверхности с применением конусной линейки при продольном перемещении суппорта

Рис. 1. Схема обработки наружной поверхности с применением конусной линейки при продольном перемещении суппорта

|

В условиях изготовления больших партий деталей конические поверхности целесообразно обрабатывать при помощи приспособлений с конусной линейкой, которые предназначены для обработки наружных и внутренних пологих конусов с углом уклона до 12°.

Принцип точения конусов при помощи таких приспособлений - сообщить резцу одновременно два движения (продольное и поперечное). При их геометрическом сложении результирующее движение имеет направление к оси заготовки под углом уклона конуса.

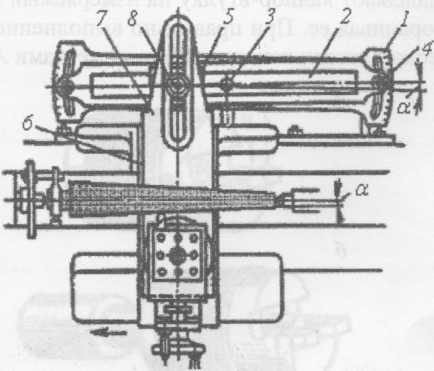

Устройство и установка конусной линейки

К станине станка крепится плита 1 (рис. 1) с конусной линейкой 2, по которой перемещается ползун 5, соединенный с суппортом 6 станка тягой 7 с помощью зажима 8. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечной подачи. При продольном перемещении суппорта 6 резец получает два движения: продольное от суппорта 6 и поперечное от конусной линейки 2. Угол поворота линейки относительно оси 3 определяют по делениям на плите 1. Закрепляют линейку болтами 4. Подачу резца на глубину резания производят рукояткой перемещения верхних салазок суппорта.

Обработку наружных и торцевых конических поверхностей 1 (рис. 2) производят по копиру 2, который устанавливают в пиноли задней бабки. В резцедержателе поперечного суппорта закрепляют приспособление 3 с копирным роликом 4 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный ролик в соответствии с профилем копира 2 получает продольное перемещение на определенную величину, которое передается резцу.

Наружные конические поверхности обрабатываются проходными резцами, а внутренние расточными.

| Рис. 2. Обработка внутренней конической поверхности с применением копирного устройства при поперечном перемещении суппорта |

Контроль конических поверхностей

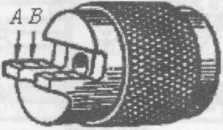

Измерение конусности наружных конических поверхностей может выполняться шаблоном или универсальным угломером. Для более точных измерений конусов применяют калибр-втулки. С помощью калибр-втулки проверяют не только угол конуса, но и его диаметры (рис. 3). На обработанную поверхность конуса наносят 2-3 риски карандашом, затем надевают калибр-втулку на измеряемый конус детали, слегка нажимая вдоль оси и поворачивая ее. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и В калибр-втулки.

а

|

АВ

Рис. 3. Калибр-втулки для проверки наружных конусов (а) и пример ее применения (б)

АВ

Рис. 3. Калибр-втулки для проверки наружных конусов (а) и пример ее применения (б)

|

Возможные виды брака при обработке конусов с помощью конусной

линейки

1. Непрямолинейность образующей конуса. Причина: установка вершины резца выше или ниже центров станка.

2. Неправильная конусность. Причина: неточный поворот конусной линейки на угол уклона конуса.

3. Неверные диаметры конуса при правильной конусности. Причины: неточная длина конического участка детали, ошибки при отсчете установки резца на размер по лимбу. В некоторых случаях такой вид брака можно исправить подрезкой торца детали.

4. Увеличенная шероховатость поверхности. Причины: большая подача, малая скорость резания, тупой резец, увеличенная вязкость материала, нежесткое крепление резца и заготовки.

Режимы резания при обработке конических поверхностей

Глубину резания выбирают в зависимости от припуска на обработку, жесткости детали и резца, точности обработки. Если условия позволяют, весь припуск выгодно срезать за один проход. В иных случаях обработку ведут за несколько проходов. При этом черновую обработку обычно выполняют с глубиной резания 2...5 мм, чистовую

0, 5... 1 мм. Подачу выбирают главным образом в зависимости от требуемой шероховатости поверхности. Для черновой обработки ее принимают в пределах 0, 5... 1, 2 мм/об, для чистовой - 0, 2...0, 4 мм/об.

Скорость резания оказывает наибольшее влияние на стойкость резца и выбирается в зависимости от всех условий резания: свойств материала и инструмента, принятых значений глубины резания и подачи, геометрии резца, свойств смазочноохлаждающей жидкости. Скорость резания может быть принята большей: при обработке менее твердых и прочных материалов, небольшой глубине резания и подачи, использовании резцов из теплостойких инструментальных материалов с небольшими углами в плане, применении смазочно-охлаждающих жидкостей. Скорости резания для наружного точения выбираются по справочникам токаря.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.1. Обработка конических поверхностей (урок № 3) | Инструкционные карты |

УРОК № 3. ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

С ПОМОЩЬЮ КОНУСНОЙ ЛИНЕЙКИ

Цель урока

Научиться:

ð устанавливать конусную линейку на токарном станке;

ð определять направление поворота конусной линейки и поворачивать ее на определенную величину в градусах или миллиметрах;

ð обтачивать наружные конические поверхности с помощью конусной линейки;

ð проверять наружные конические поверхности деталей.

Оснащение рабочего места

ð Станок модели 1К62 или 16К20, комплекты принадлежностей и приспособление с

конусной линейкой;

ð зацентрованные заготовки для упражнений и производственных заданий;

ð штангенциркуль с ценой деления по нониусу 0, 1...0, 05 мм;

ð измерительная линейка;

ð шаблон;

ð универсальный угломер;

ð калибр-втулка;

ð гаечный ключ 14x17;

ð центры (жесткий и вращающийся);

ð проходные резцы (черновой и чистовой);

ð хомутики;

ð защитные очки;

ð крючок для отвода и удаления стружки.

Утверждаю

Старший мастер

“ ” 200_ г.

ПЛАН УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

Урок № 4. Растачивание конических поверхностей поворотом верхних

САЛАЗОК СУППОРТА. РАЗВЕРТЫВАНИЕ КОНИЧЕСКИХ ОТВЕРСТИЙ

Цели урока

Обучающая: научить учащихся растачивать конические отверстия с помощью поворота верхних салазок суппорта, подготавливать отверстия деталей под конические развертки, выполнять развертывание конических отверстий при помощи конических разверток, выбирать режимы резания как при растачивании, так и при развертывании отверстий, контролировать обработанные конические отверстия.

Развивающая: развитие умений учащихся обобщать полученные знания, переносить теоретические знания на практические действия.

Воспитательная: воспитание у учащихся бережного отношения к режущему, контрольно-измерительному инструменту, оборудованию и т. д.

Материально-техническое оснащение урока

Станки моделей 16К20, 1К62, заготовки, проходные и расточные резцы, конические развертки, воротки, переходные втулки, сверла, прокладки под резцы, гаечные ключи 17x19, чертежи, образцы деталей с выполненными коническими поверхностями, плакаты, планшеты, инструкционные карты, справочники токаря.

Ход урока

1. Организационная часть урока

1.1. Построение группы.

1.2. Проверка наличия учащихся.

1.3. Осмотр внешнего вида учащихся.

2. Вводный инструктаж

2.1. Сообщение темы и цели урока.

2.2. Контроль знаний учащихся по предыдущим темам.

1) Как подразделяются расточные резцы по конструкции и назначению?

2) Объясните особенности установки расточных резцов.

3) Перечислите достоинства и недостатки обработки конических поверхностей с помощью поворота верхних салазок суппорта.

4) Какой квалитет точности и какая шероховатость достигаются при обработке отверстий развертками и при растачивании?

5) Как различаются развертки по конструкции?

6) Как закрепляются- и устанавливаются развертки на токарных станках?

7) Какой припуск оставляется для развертывания и растачивания отверстий?

2.3. Контроль знаний учащихся по заданной теме.

1) Какая скорость резания применяется при растачивании и развертывании отверстий?

2) Определите угол поворота верхних салазок суппорта согласно размерам рабочего чертежа, когда:

а) известен большой и меньший диаметры конуса и его длина;

б) указана конусность ► 1: 50;

в) указан уклон > 1: 25.

2.4. Объяснение нового материала.

1) Способы обработки конических поверхностей на токарных станках.

2) Технические требования, предъявляемые к коническим отверстиям.

3) Подготовка цилиндрических отверстий для дальнейшей обработки под коническую поверхность растачиванием или развертыванием.

4) Особенности растачивания конических отверстий при повернутых верхних салазках.

5) Режимы резания при растачивании конических отверстий при повернутых верхних салазках суппорта.

6) Особенности развертывания пологих конических отверстий комплектом разверток с большим углом уклона.

7) Режимы резания при развертывании конических отверстий развертками.

8) Виды и причины брака при растачивании и развертывании конических отверстий.

9) Контрольно-измерительный инструмент, применяемый при измерении конических отверстий.

10) Высокопроизводительные приемы и методы обработки конических поверхностей.

11) Безопасные приемы труда при растачивании и развертывании конических отверстий.

2.5. Практический показ. Группа разбивается на две подгруппы.

Показ производится с объяснением следующих вопросов:

1) Установка расточных резцов.

2) Настройка станка на заданный угол уклона конуса.

3) Подготовка цилиндрического отверстия под растачивание конуса.

4) Приемы растачивания конических отверстий.

5) Подготовка отверстий для развертывания конических поверхностей с небольшим и большим углами уклона.

6) Приемы развертывания конических отверстий.

7) Приемы контроля конических отверстий.

2.6. Контрольные вопросы при практическом показе.

1) Каким должен быть диаметр отверстия для растачивания конических отверстий?

2) Чем ограничена длина обрабатываемых конических отверстий поворотом верхних салазок суппорта?

2.7. Закрепление нового материала урока производится путем обработки конуса одним или двумя учащимися с последующим разбором допущенных ошибок.

2.8. Сообщение норм времени на выполнение задания. Обратить внимание на проведение самоконтроля в процессе работы.

3. Текущий инструктаж и самостоятельная работа учащихся

3.1. Обход рабочих мест с целью:

ð проверки организации рабочих мест;

ð проверки правильности установки и закрепления расточных резцов и конических разверток;

ð проверки правильности настройки станка на заданный угол уклона конуса;

ð проверки правильности выполнения приемов растачивания и развертывания конических отверстий;

ð проверки правильности приемов контроля и измерения конических отверстий;

ð проверки соблюдения БПТ при обработке конических отверстий;

ð проведения индивидуальных инструктажей;

ð проверки уборки рабочих мест и мастерской;

ð приема готовых деталей.

3.2. Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

4.1. Провести анализ работы группы за урок.

1) Отметить лучшие работы учащихся.

2) Рассмотреть причины возникающих ошибок в ходе отработки приемов растачивания и развертывания конических отверстий.

3) Ответить на возникшие в ходе урока вопросы.

4) Сообщить оценки, выставленные за урок.

4.2. Дать задание на дом. Повторить тему “Обработка конических поверхностей” (С. 105-115) и “Общие сведения о резьбах” (С. 92-94), И. И. Бергер “Токарное дело”. - Мн., 1980.

Мастер п. о.

КОНСПЕКТ К УРОКУ № 4

ПО ТЕМЕ “РАСТАЧИВАНИЕ КОНИЧЕСКИХ ОТВЕРСТИЙ ПОВОРОТОМ ВЕРХНИХ САЛАЗОК СУППОРТА. РАЗВЕРТЫВАНИЕ КОНИЧЕСКИХ ОТВЕРСТИЙ”

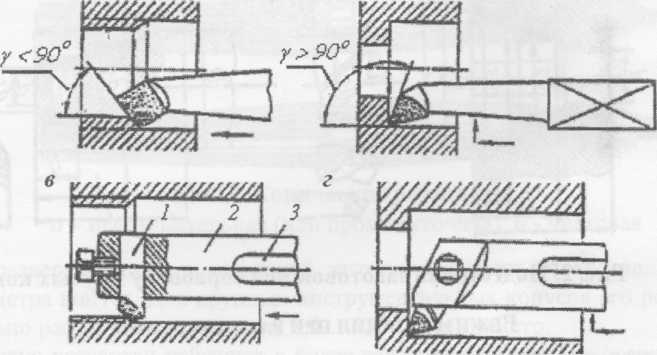

Конические отверстия на токарных станках обрабатывают двумя способами: поворотом верхних салазок суппорта и с помощью конических разверток. Первый способ позволяет обрабатывать конические поверхности с любым углом уклона, но ограниченной длиной, которая определяется величиной хода верхних салазок суппорта. Угол поворота салазок определяется по формуле

Диаметр отверстия детали для последующего растачивания выполняется меньше на 0, 5...1, 0 мм меньшего диаметра конуса.

Расточные резцы

Расточные резцы применяются для растачивания цилиндрических отверстий, которые устанавливаются на 0, 02 диаметра отверстия выше оси центров станка. Это вызвано необходимостью компенсации прогиба резца от воздействия сил резания в процессе обработки.

а б

Рис. 1. Расточные резцы:

а, б-цельные; в, г— державочные

Рис. 1. Расточные резцы:

а, б-цельные; в, г— державочные

|

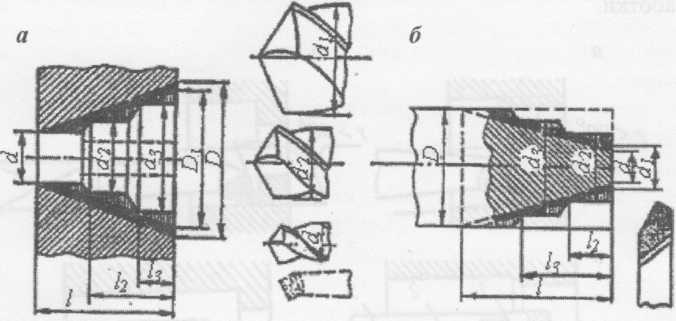

Расточные резцы по конструкции делятся на цельные (рис. 1, а, 6) и державочные (рис. 1, в, г), а по назначению - для сквозных и глухих отверстий.

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до 3-х диаметров. Обработку более глубоких отверстий диаметром примерно свыше 30 мм выполняют державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца 1 в державке

2 (рис. 1, в) для сквозных отверстий и с косым креплением (рис. 1, г) для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедержателе.

Особенности растачивания конических отверстий

Поворот верхних салазок суппорта на определенный угол осуществляется таким же способом, как и при обработке наружных конусов.

При обработке точных конусов выполняют несколько пробных проходов и по результатам контроля корректируют угол установки салазок. Чтобы исключить сдвиг суппорта во время процесса резания, его необходимо надежно закрепить на станине зажимным винтом каретки или включением маточной (разъемной) гайки.

Чтобы облегчить обработку конического отверстия можно подготовить поверхность сверлением или растачиванием по наименьшему диаметру конуса.

При подготовке заготовок под обработку крутых конусов рекомендуется дополнительно придать поверхностям ступенчатую форму точением либо сверлением несколькими сверлами различных диаметров (рис. 2) для удаления основного слоя металла. При принятых диаметрах ступеней dx длину их от торца заготовки l х можно определить на основании формулы для конических отверстий: l х =  мм,

мм,

для наружных конусов:

где  - больший диаметр конического отверстия с припуском на обработку, мм;

- больший диаметр конического отверстия с припуском на обработку, мм;

- меньший диаметр наружного конуса с припуском на обработку, мм;

- меньший диаметр наружного конуса с припуском на обработку, мм;

К - конусность.

Рис. 2. Подготовка заготовок под обработку крутых конусов

Рис. 2. Подготовка заготовок под обработку крутых конусов

|

Режим резания при растачивании

Учитывая сравнительно небольшую жесткость расточных резцов и более тяжелые условия их работы, глубину резания и подачу для чернового растачивания следует ориентировочно уменьшать на 40-50 % по сравнению с соответствующими значениями для чернового обтачивания. В остальном при выборе режимов резания для растачивания можно пользоваться данными, рекомендованными при обработке цилиндрических поверхностей. Подачу выбирают главным образом в зависимости от требуемой шероховатости поверхности. Для черновой обработки ее принимают в пределах 0, 5...1, 2 мм/об, для чистовой - 0, 2...0, 4 мм/об. Скорость резания выбирается в зависимости от следующих условий резания: свойств материала и инструмента, принятых значений глубины резания и подачи, геометрии резца, свойств смазочно-охлаждающей жидкости. При выборе режимов резания необходимо пользоваться справочниками.

ВИДЫ БРАКА ПРИ РАСТАЧИВАНИИ КОНИЧЕСКИХ ОТВЕРСТИЙ

1. Конусность выдержана, но размеры отверстия меньше заданных. Причина - невнимательность токаря.

2. Размер большего основания конического отверстия выдержан, конусность не выдержана. Причина - неправильно установлена поворотная плита верхних салазок суппорта.

3. Размер меньшего основания конического отверстия выдержан, конусность не выдержана. Причина - неправильно установлена поворотная плита верхних салазок суппорта.

4. Конусность выдержана, а диаметры оснований не выдержаны. Причина - невнимательность токаря.

5. Образующая конуса криволинейна. Причина - резец установлен выше или ниже оси центров.

Развертывание конических отверстий

Отверстия с нормальными конусами можно обрабатывать стандартными коническими развертками. Для отверстий с конусностью 1: 50 и 1: 16 предусмотрена только чистовая развертка, для инструментальных конусов Морзе, метрических и с конусностью 1: 30 - две (предварительная, или промежуточная, и чистовая) (рис. 3). У предварительной развертки на режущих кромках зубьев в шахматном порядке выполнены стружкоразделительные канавки, облегчающие срезание основного слоя металла.

а

|

Рис.- 3. Конические развертки:

а - предварительная (или промежуточная); б - чистовая

Перед развертыванием в сплошной заготовке сверлят отверстие по размеру меньшего диаметра конуса. Для крупных инструментальных конусов его рекомендуется дополнительно расточить с припуском 0, 4....0, 6 мм на диаметр.

Конические развертки работают в более тяжелых условиях по сравнению с цилиндрическими, т. к. они режут металл по всей длине зуба. Вследствие этого режим резания для них несколько снижают: ручная подача - 0, 1...0, 3 мм/об, скорость резания - 4...6 м/мин.

В качестве смазочно-охлаждающих жидкостей при обработке сталей применяют эмульсию с сульфофрезолом или смесь растительного масла, скипидара и керосина. Чугун и цветные металлы развертывают без охлаждения или с керосином.

Контроль конических отверстий

Годность конических отверстий можно определять поэлементно или комплексно. При поэлементном контроле каждый элемент конуса измеряют отдельно линейкой, штангенциркулем, угломером. Комплексный метод контроля используется при изготовлении деталей с точными сопряженными коническими поверхностями и осуществляется калибрпробками.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.1. Обработка конических поверхностей (урок № 4) | Инструкционные карты |

УРОК № 4. РАСТАЧИВАНИЕ КОНИЧЕСКИХ ОТВЕРСТИЙ ПОВОРОТОМ ВЕРХНИХ САЛАЗОК СУППОРТА.

РАЗВЕРТЫВАНИЕ КОНИЧЕСКИХ ОТВЕРСТИЙ

Цель урока

Научиться:

ð подготавливать цилиндрические отверстия для дальнейшей обработки конической поверхности;

ð предварительно и окончательно растачивать и проверять пологие и крутые внутренние конические отверстия под дальнейшее развертывание;

ð определять возможные дефекты деталей, меры их предупреждения и устранения;

ð развертывать пологие конические отверстия комплектом разверток;

ð применять высокопроизводительные приемы при обработке сопрягаемых конических поверхностей комбинированными резцами, с помощью специальных приспособлений.

Оснащение рабочего места

ð Заготовки с цилиндрическими отверстиями;

ð расточные резцы (черновой и чистовой);

ð твердосплавные резцы (проходные, расточные, проходной двухсторонний, комбинированный);

ð штангенциркуль с ценой деления по нониусу 0, 1...0, 05 мм;

ð калибр-пробки, соответствующие размерам обрабатываемого конического отверстия;

ð спиральное сверло диаметром в соответствии с размером диаметра меньшего основания конического отверстия по чертежу;

ð комплект конических разверток (3 шт);

ð развертка с упором;

ð приспособления;

ð качающийся патрон;

ð нож-развертка;

ð защитные очки;

ð крючок для отвода и удаления стружки

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.1. Обработка конических поверхностей (урок №4) | Инструкционная карта 1 лист 1 |

Растачивание конических отверстий

1.  Предварительная обработка конического отверстия

Предварительная обработка конического отверстия

1.1. Возьмите спиральное сверло (рис. 1) диаметром меньше на 1...2 мм меньшего диаметра обрабатываемого конического отверстия и просверлите отверстие под растачивание конического отверстия с пологим конусом.

1.2.

| Рис. 2 |

Поворотную часть суппорта (рис. 2) поверните (на себя) на угол уклона конуса а. Переместите верхние салазки в крайнее правое положение. Настройте станок на требуемый режим резания, установите и закрепите расточной черновой проходной резец. Подайте резец 2 на врезание, проверьте получаемый размер и расточите отверстие в заготовке 1 предварительно. Салазки подавайте равномерно, вращая рукоятку их винта обеими руками по часовой стрелке.

Поворотную часть суппорта (рис. 2) поверните (на себя) на угол уклона конуса а. Переместите верхние салазки в крайнее правое положение. Настройте станок на требуемый режим резания, установите и закрепите расточной черновой проходной резец. Подайте резец 2 на врезание, проверьте получаемый размер и расточите отверстие в заготовке 1 предварительно. Салазки подавайте равномерно, вращая рукоятку их винта обеими руками по часовой стрелке.

2. Проверка получаемой конусности

2.1. Коническую калибр-пробку I (рис. 3) возьмите в левую руку, а кусочек мела - в правую. С легким нажимом проведите на поверхности калибр-пробки несколько меловых линий (три-четыре). Следите, чтобы на проведенных линиях не оставались крупинки мела. Вместо меловых линий можно нанести на поверхности калибра тонкий слой краски.

2.2.

| Рис. 3 |

| Рис. 4 |

Коническую калибр-пробку I (рис. 4) вставьте в коническое отверстие детали 1 плавным движением, затем поверните ее на 1/3 - 1/2 оборота от себя (по часовой стрелке) и на себя (против часовой стрелки) один или два раза.

Коническую калибр-пробку I (рис. 4) вставьте в коническое отверстие детали 1 плавным движением, затем поверните ее на 1/3 - 1/2 оборота от себя (по часовой стрелке) и на себя (против часовой стрелки) один или два раза.

2.3.

|

| Рис. 5 |

| Рис. 6 |

2.4.  Настройте станок на чистовой режим резания, установите расточной чистовой проходной резец. Растачивайте отверстие ручной подачей резца равномерно, вращая рукоятку винта верхних салазок обеими руками. Следите за получением гладкой и чистовой поверхности.

Настройте станок на чистовой режим резания, установите расточной чистовой проходной резец. Растачивайте отверстие ручной подачей резца равномерно, вращая рукоятку винта верхних салазок обеими руками. Следите за получением гладкой и чистовой поверхности.

2.5.

| Рис.7 |

Отверстие по размерам будет выдержано, если торец заготовки 1 (рис. 7) находится в пределах рисок А, нанесенных на калибре I.