Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Приемы работы

|

|

В резцедержатель суппорта станка закрепляют державку 1 (рис. 3, а), в которой устанавливают один ролик для простой накатки или два для перекрестной накатки (рис. 3, б). Ролики изготавливают из инструментальной закаленной стали с насечкой. При накатывании ролики 2 и 3 подводят суппортом к вращающейся заготовке и вдавливают их в материал, образуя на поверхности заготовки рифления. При этом следует проверить, попадают ли зубчики роликов при последующих оборотах в сделанные ими насечки. Ролики должны располагаться параллельно накатываемой поверхности. Перед работой ролики тщательно очищают проволочной щеткой от остатков материала, а во время работы - обильно смазывают веретенным или машинным маслом.

Окружная скорость накатываемой детали - 10...15 м/мин при обработке мягких сталей, 20...25 м/мин - твердых сталей, 25...40 м/мин - латуни, 80...100 м/мин - алюминия. Продольная подача инструмента - 1...1, 5 мм/об при обработке сталей,

1, 5...2 мм/об - бронзы, 2...2, 5 мм/об - латуни и алюминия.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 2) | Инструкционные карты |

УРОК № 2. ОБКАТЫВАНИЕ И РАСКАТЫВАНИЕ ПОВЕРХНОСТЕЙ, НАКАТЫВАНИЕ РИФЛЕНИЙ

Цель урока

Научиться:

ð обкатывать, раскатывать наружные и внутренние поверхности до заданной шероховатости;

ð подбирать ролики и накатывать на цилиндрические и конические поверхности прямые и перекрестные рифления;

ð выполнять работы при обкатывании и раскатывании поверхностей с точностью 8...9-го квалитетов, шероховатостью поверхности Ra = 0, 63...0, 16 мкм.

Оснащение рабочего места

ð Державки (обкатка, раскатка с шариком или гладкими роликами);

ð накатки;

ð детали для обкатки;

ð детали для накатывания рифлений на поверхностях.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 2) | Инструкционная карта 1 лист 1 |

1. Обкатывание шариком (роликом) наружной, предварительно обработанной поверхности

1.1. Обкатка А (рис. 1) состоит из шарика 2, находящегося между двумя шарикоподшипниками 3, пружины 4 и винта 5, служащего для регулирования силы нажатия шарика с помощью пружины на обрабатываемую поверхность. Данную конструкцию используют для обкатки поверхностей диаметром до 250 мм.

1.2. Установите обкатку А в резцедержателе так, чтобы ось шарика 2 была на оси центров, а ось державки - перпендикулярно оси детали 1 (нажатие пружины 700...750 Н).

1.3. Настройте станок на режим обкатывания. Установите требуемую частоту вращения шпинделя, исходя из скорости обкатывания 20...30 м/мин и подачи 0, 05...0, 1 мм/об

1.4. Произведите обкатывание поверхности ранее обработанной детали. Подведите обкатку к правому торцу детали, включите станок и подожмите шарик (ролик) 2 к обрабатываемой поверхности детали 1. Включите механизм подачи и одновременно произведите два-три продольных рабочих хода шариком. Обкатываемую поверхность смажьте маслом (индустриальное 20).

2. Раскатывание шариковой раскаткой поверхности цилиндрического

отверстия

2.1. Отрегулируйте раскатку на обработку поверхности отверстия заданного диаметра.

Раскатка (рис. 2) состоит из оправки 1 и надетых на нее двух конусных колец 4 и 6 (кольцо 4 упирается в бурт оправки через упорный подшипник 2, кольцо б свободно перемещается вдоль оправки и находится под воздействием пружины 8 через упорный подшипник 7), сепаратора 3 с шариками 5, гайки 9 и контргайки 10, служащих для сжатия пружины 8, державки 11 с коническим хвостовиком и штифта 12, с помощью которого оправка раскатки крепится в державке.

С помощью гайки 9 с контргайкой 10 и тарированной пружиной 8 выдвиньте шарики 5 из сепаратора 3 до требуемого размера раскатываемого отверстия, создав при этом необходимое давление шариков на раскатываемую поверхность.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 2) | Инструкционная карта 1 лист 2 |

2.2. Установите раскатку в рабочее положение. Раскатку можно установить хвостовиком в резцедержателе на специальной конической втулке, как это делается при сверлении, и т. д. В этом случае следует достичь строгого совпадения осевой линии раскатки и осевой линии детали. Раскатку можно устанавливать и в пиноли задней бабки, а также в коническое отверстие шпинделя. В последнем случае вращаться будет раскатка, а деталь, закрепленная в резцедержателе, перемещаться в продольном направлении на раскатку.

2.3. Настройте станок на нужный режим работы:

V = 20...30 м/мин;

S = 0, 05...0, 1 мм/об.

2.4. При раскатывании раскатку нужно ввести в обрабатываемое отверстие. Включите механизм подачи и одновременно произведите 2 -3 продольных рабочих хода раскатки.

Раскатываемую поверхность смажьте маслом.

3. Выглаживание наружных поверхностей

Пружинная державка (рис. 3), применяемая для алмазного выглаживания, имеет алмазный наконечник 4, тарированную пружину 2, регулировочный винт 1, индикатор 3.

Державку закрепите в резцедержателе, как обыкновенный токарный проходной резец. Заготовку установите в центрах.

Рекомендуемые режимы выглаживания:

V- 20...30 м/мин,

S = 0, 05...0, 1 мм/об.

Усилие прижима 50...200 Н (устанавливается по индикатору и регулируется винтом 7). Включите механизм подачи и произведите 2-3 продольных рабочих хода. Выглаживанием по сравнению со шлифованием достигается улучшение шероховатости, повышение микротвердости на 25...35 %, износостойкости на 35…65 %, усталостной прочности на 30...60 %.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 2) | Инструкционная карта 1 лист 3 |

4. Выглаживание внутренних поверхностей

Алмазный вьглаживатель (рис. 4) имеет наконечник 1 с алмазом радиусом 1, 5...3, 5 мм, державку 2, вставляемую в корпус выглаживателя и укрепляемую крышкой 5, шток 5, пружину 7, шкалу 6, по которой отсчитывается величина сжатия пружины, винт 8 для сжатия пружины. При выглаживании внутренней поверхности диаметр отверстия контролируется индикатором 4.

5. Накатывание на цилиндрической поверхности прямых

рифлений

5.1. Под накатку диаметр детали должен быть меньше минимального шага накатки на 0, 25..0, 5.

5.2. Подберите, установите и закрепите в резцедержателе державку с одним роликом I (рис. 5). Державку 2 с одним роликом, имеющим насеченные прямые зубчики (вид Б) с шагом, соответствующим диаметру и ширине накатываемой поверхности, установите по оси центров и перпендикулярно оси детали.

5.3. Настройте станок на требуемый режим накатывания:

Sпродольная = 1...2 мм/об;

Vчугун = 30...40 м/мин;

Vсталь = 10...20 м/мин;

Vaлюм = 70...80 м/мин;

Sпоперечная = 0, 05...0, 1мм/ход.

5.4.

Рис. 6

Рис. 6

|

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 2) | Инструкционная карта 1 лист 3 |

вдавливая ролик в конце каждого хода. Смажьте поверхность заготовки маслом (индустриальное 20).

6. Накатывание на цилиндрической поверхности перекрестных рифлений

6.1. Подберите соответствующую державку 1 (рис. 7, вид А). Возьмите державку с двумя роликами. Ролики должны быть точно расположены один под другим и подобраны с соответствующим шагом, величина которого зависит от диаметра и ширины накатываемой поверхности.

6.2. Державку 1 (рис. 8) установите перпендикулярно оси заготовки. Оба ролика должны быть строго параллельны накатываемой поверхности 2.

6.3. Выберите режимы резания и выполните накатывание. Выступы (ромбики) должны быть чуть притупленными.

7. Накатывание рифлений на конической поверхности при повернутых верхних салазках суппорта

7.1. Наладьте станок (рис. 9). Поворотную плиту верхних салазок суппорта 3 поверните на угол α уклона конуса детали 1.

7.2. Подберите и установите державку. Выполните накатывание конической поверхности. Поперечной подачей вдавите ролики 2 в накатываемую поверхность. Вращением рукоятки винта верхних салазок суппорта выполните накатывание на заданную длину в обе стороны за несколько рабочих ходов до получения чуть притупленных рифлений.

Во время накатывания ролики не отводите от накатываемой поверхности, так как они могут не попасть в предыдущие рифления. Ролики следует периодически очищать стальной щеткой.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 2) | Инструкционная карта 1 лист 3 |

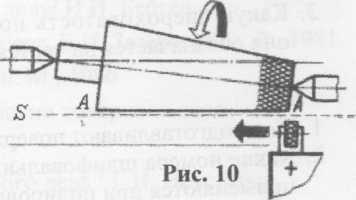

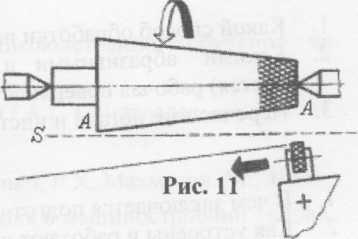

8. Накатывание рифлений на конической поверхности способом смещения

ЗАДНЕЙ БАБКИ

ЗАДНЕЙ БАБКИ

| S |

9.

| S |

В данном случае образующая А - А (рис. 11) займет положение под углом к направлению продольной подачи S - S, т. е. профиль рифления будет образовываться не перпендикулярно образующей конуса.

ВОПРОСЫ ДОМАШНЕГО ЗАДАНИЯ ПО ТЕМЕ «ОТДЕЛКА ПОВЕРХНОСТЕЙ. ОБРАБОТКА МЕТОДАМИ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ»

Задание № 1

1. Какие вы знаете способы отделки поверхностей?

2. В каких случаях применяется полирование? Какие детали подвергаются полированию?

3. Какую шероховатость поверхности можно достигнуть полированием и как она обозначается на чертежах?

Задание № 2

1. Как подготавливают поверхности под полирование?

2. Какие номера шлифовальных шкурок, абразивных порошков и паст применяются при полировании?

3. Какие приспособления применяются при выполнении полирования?

Задание № 3

1. Какой способ обработки называют притиркой (доводкой)?

2. Какими абразивными и связующими материалами насыщается (шаржируется) рабочая поверхность притира?

3. Перечислите детали и инструмент, поверхности которых подвергают притирке.

Задание № 4

1. В чем заключается подготовка поверхности под притирку (доводку)?

2. Как устроены и работают притиры для обработки наружных поверхностей?

3. Назовите материалы, с помощью которых производят притирку.

Задание № 5

1. Как устроены и работают притиры для обработки отверстий, какие требования предъявляются к ним?

2. Объясните понятие " шаржирование притира".

3. В чем заключается подготовка притира и детали под доводку?

Задание № 6

1. В чем заключается сущность процесса обкатывания?

2. Перечислите детали, подвергаемые обкатыванию.

3. Какие вы знаете конструкции роликовых и шариковых вальцовок (накатников и раскатников)? Из каких материалов изготавливают ролики и каких профилей они бывают?