Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Распределение материала темы по урокам 1 страница

|

|

Исходя из характеристики темы, учебной цели, целесообразно материал темы " Обработка фасонных поверхностей" распределить следующим образом:

| № урока по теме | Количество часов | |||

| Тема урока | всего | на инструктаж | на упражнения и производственную деятельность | |

| 1. | Обработка фасонных поверхностей фасонными резцами | |||

| 2. | Обработка фасонных поверхностей комбинированием двух подач и по копиру |

ПОДГОТОВКА МАСТЕРА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ (П. О.) К ИЗУЧАЕМОЙ ТЕМЕ УРОКА

Подготовка мастера производственного обучения к изучаемой теме

а) Теоретическая подготовка включает:

ð анализ содержания материала учебной программы по специальности “Механическая обработка на станках и линиях”, единичная квалификация - токарь;

ð изучение соответствующих разделов учебной и справочной литературы;

ð ознакомление с методическими рекомендациями по теме;

ð посещение предметов специального цикла (ТМО, металлорежущие станки, техническое черчение, материаловедение и т. д.) по изучаемой теме;

ð изучение технической литературы, освещающей передовые методы обработки фасонных поверхностей.

б) Практическая подготовка включает:

ð подготовку материально-технической базы на основе выполнения учебных работ и производственных заданий;

ð подготовку заготовок;

ð проверку в инструментальной кладовой наличия инструмента (фасонных резцов) и приспособлений, необходимых для отработки данной темы;

ð работу мастера производственного обучения на токарных станках с целью совершенствования приемов обработки фасонных поверхностей;

ð изготовление эталонных деталей (для показа), которые будут запущены в производство при отработке темы.

Такая предварительная подготовка мастера к изучаемой теме позволяет своевременно принимать меры по устранению ошибок, трудностей, которые могут возникнуть во время ее изучения.

Подготовка к уроку

Подготовка к уроку - решающий и наиболее ответственный этап. Прежде всего, необходимо проанализировать итоги предыдущего урока и на основе этого уточнить содержание темы и цель предстоящего урока. Надо иметь в виду, что тема определяет общее название той части учебного материала, который будет изучаться на уроке, а цель урока - конечный итог.

Готовясь к уроку, мастер производственного обучения определяет его структуру, время на каждый элемент, где обязательные элементы каждого урока - вводный, текущий и заключительный инструктажи, которые обычно имеют определенное место на уроке.

Основной задачей производственного обучения является формирование у учащихся навыков и умений производительного труда. Мастер с учетом индивидуальных особенностей учащихся намечает, кто будет работать на учебных деталях (отработка умений по данной теме), а кто - на выполнении плана (изготовление продукции по заявкам заказчиков). Перед уроком мастер должен знать, сколько чего нужно приготовить к уроку (заготовок, режущего и измерительного инструмента, приспособлений и т. д.).

Методические рекомендации мастеру для подготовки к уроку.

ð изучить соответствующие методические разработки;

ð ознакомиться с новейшими материалами, освещающими передовой педагогический и производственный опыт;

ð продумать все важнейшие моменты предстоящего урока (особенности применения инструкционных карт при отработке тем и т. д.);

ð четко продумать методы решения воспитательных задач на уроке, подобрать наглядные пособия, плакаты, планшеты и т. д., необходимые для проведения урока.

В результате подготовительной работы мастер производственного обучения составляет план урока, который является рабочим документом в течение урока. Желательно, чтобы к плану урока был составлен конспект, где отмечены и выделены основные понятия, на которых необходимо заострять внимание учащихся.

Хорошо продуманный план, конспект урока, подобранный дидактический материал, материально-техническое обеспечение, профессионализм мастера, знание психологических особенностей учащихся - все это в комплексе обеспечивает полное и логическое освещение изучаемого вопроса, эффективное использование времени.

Утверждаю

Старший мастер _________

“___” _____________20__ г.

ПЛАН УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

Урок № 1. Обработка фасонных поверхностей фасонными резцами

Цели урока

Обучающая: научить учащихся затачивать и устанавливать фасонные резцы (стержневые, призматические и дисковые); выполнять предварительную обработку фасонных поверхностей обычными резцами и окончательную - фасонными стержневыми и призматическими резцами с проверкой поверхности шаблонами и радиусомером.

Развивающая: развитие познавательных процессов: внимания, мышления, памяти, восприятие и т. д.

Воспитательная: воспитание у учащихся чувства ответственности за порученное

дело.

Материально-техническое оснащение урока

Станки моделей 16К20, 1К62, образцы изготовленных деталей, резцы (проходные отогнутые, проходные упорные и отрезные), штангенциркули ШЦ-I и ШЦ-II, угломер универсальный, заготовки, чертежи, инструкционные карты, справочники токаря, кодограммы.

Ход урока

1. Организационная часть урока

1.1. Построение группы.

1.2. Проверка наличия учащихся.

1.3. Осмотр внешнего вида учащихся.

2. Вводный инструктаж

2.1. Сообщение темы и цели урока.

2.2. Контроль знаний учащихся по предыдущим темам.

1) Какие существуют методы обработки конических поверхностей? Объясните их сущность.

2) В чем особенности обработки внутренних конических поверхностей со стандартными пологими конусами?

3) Что называют конусностью, уклоном и как их обозначают на чертеже?

4) Какие технические требования предъявляются к обработке конусов?

5) Изложите последовательность и основные правила заточки резцов.

2.3. Контроль знаний учащихся по заданной теме.

1) Назовите детали с фасонными поверхностями и укажите их применение.

2) Перечислите особенности подготовки заготовки при обработке фасонных поверхностей.

3) Какие резцы называют фасонными? Назовите их типы.

2.4. Объяснение нового материала.

1) Образцы деталей, на которых выполнены фасонные поверхности, их назначение.

2) Режущий инструмент, применяемый для обработки фасонных поверхностей (стержневой, призматический и круглый резцы).

3) Особенности заточки фасонных резцов, требования к их установке в резцедержателе.

4) Приемы обработки фасонных поверхностей фасонными резцами.

5) Режимы резания при обработке фасонных поверхностей.

6) Контроль фасонных поверхностей.

7) Виды и причины брака при обработке фасонных поверхностей фасонными резцами.

2.5. Практический показ. Группа разбивается на две подгруппы.

Показ производится с объяснением следующих вопросов:

1) Приемы затачивания фасонного резца по шаблону.

2) Установка заготовки и закрепление фасонного резца в резцедержателе.

3) Подготовка поверхности заготовки, близкой к необходимой фасонной поверхности (предварительное точение резцами общего назначения).

4) Приемы обработки фасонной (черновой и чистовой) поверхности.

5) Приемы измерения и проверки фасонной поверхности.

2.6. Контрольные вопросы при практическом показе.

1) Для чего необходимо предварительно подготавливать поверхность заготовки, приближая ее форму к заданной на чертеже фасонной поверхности?

2) Требования к установке фасонного резца в резцедержателе.

2.7. Закрепление нового материала урока производится путем проведения пробных приемов обработки фасонных поверхностей фасонными резцами одним или двумя учащимися с последующим разбором допущенных ошибок.

2.8. Распределение учащихся по рабочим местам и выдача режущего, контрольно-измерительного инструмента, заготовок, инструкционных карт, чертежей и задания каждому учащемуся.

2.9. Сообщение норм времени на выполнение задания. Обратить внимание на проведение самоконтроля в процессе работы.

3. Текущий инструктаж и самостоятельная работа учащихся

3.1. Обход рабочих мест с целью:

ð проверки организации рабочего места;

ð проверки правильности заточки фасонных резцов;

ð проверки правильности установки резцов общего назначения и фасонных;

ð проверки правильности выбора режимов резания;

ð проверки правильности чтения чертежей и обработки фасонных поверхностей;

ð проверки соблюдения БПТ при выполнении упражнений и производственных заданий;

ð проведения индивидуальных инструктажей;

ð проверки уборки рабочих мест и мастерской;

ð приема готовых деталей.

3.2. Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

4.1. Провести анализ работы группы за урок.

1) Отметить лучшие работы учащихся.

2) Рассмотреть причины ошибок, возникающих в ходе обработки фасонных поверхностей.

3) Ответить на возникшие в ходе урока вопросы.

4) Сообщить оценки, выставленные за урок.

4.2. Дать задание на дом. Проработать и кратко законспектировать тему “Обработка фасонных поверхностей методом комбинирования двух подач и по копиру”. - Бергер И. И. “Токарное дело”. - Мн., 1980. - С. 152-154.

Мастер п. о.

КОНСПЕКТ К УРОКУ № 1 ПО ТЕМЕ “ОБРАБОТКА ФАСОННЫХ ПОВЕРХНОСТЕЙ ФАСОННЫМИ РЕЗЦАМИ”

Объяснение нового материала по теме желательно вести в виде беседы, используя знания, которыми учащиеся владеют вследствие самостоятельной проработки данного материала дома, т. е. ребят надо " заставлять" думать на уроке.

Объяснение можно начать с вопросов: " Давайте еще раз вспомним, что называется фасонной поверхностью, где в машиностроении вы встречались с деталями, имеющими фасонные поверхности? ". Если ответы не четкие, то необходимо объяснить, что на различных деталях машин встречаются радиусные переходы (галтели), радиусные канавки, сочетание выпуклых и вогнутых фасонных поверхностей (рукоятки), сферические поверхности (шаровые опоры) и т. д., показать эталонные детали с фасонными поверхностями.

Виды фасонных поверхностей и требования к ним

Поверхности, получаемые вращением криволинейной образующей вокруг оси, называются фасонными. Они могут иметь сложную и простую форму. У первых образующая состоит из различной кривизны участков, которые могут соединяться между собой прямыми линиями, у вторых - в виде дуги определенного радиуса. Характерными примерами сложных фасонных поверхностей могут служить поверхности ручек маховичков суппорта, а простых - шаровые поверхности.

Точность выполнения фасонных поверхностей должна соответствовать техническим условиям рабочего чертежа по размерам, форме, расположению и шероховатости.

Способы обработки

На токарных станках фасонные поверхности обрабатываются следующими способами: фасонными резцами, комбинированием двух подач, по копиру и при помощи специальных приспособлений.

Подготовка заготовок

Фасонные поверхности, получаемые из прутка, имеют неравномерный припуск на отдельных участках. Для облегчения их обработки поверхностям заготовок рекомендуется прежде всего придать приближенную ступенчатую форму, близкую к необходимой. Этого можно достичь предварительной обточкой резцом общего назначения. При этом на окончательную обработку по фасонному контуру оставляют небольшой припуск - 0, 8... 1, 5 мм на диаметр.

Обработка фасонными резцами

Такой способ применяют для изготовления деталей партиями в условиях серийного производства при ширине фасонного участка примерно до 40...50 мм. Обработку ведут стержневыми, призматическими и круглыми фасонными резцами, режущая кромка которых имеет форму контура детали.

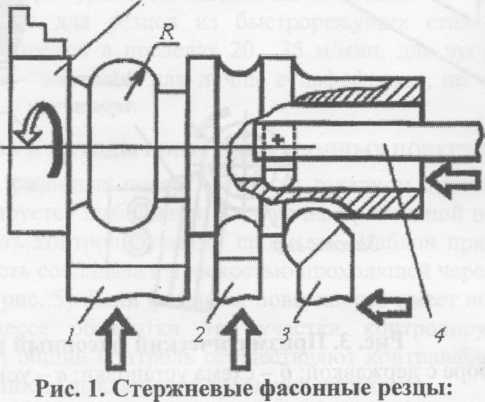

Стержневые резцы (рис. 1) наиболее просты в изготовлении. Их рабочая часть может быть выполнена из быстрорежущей стали или твердого сплава, а державка из конструкционной стали, которая соединяется с режущей частью сваркой или механическим креплением.

Заготовка

1 - сложного профиля; 2 - радиусный канавочный;

3 - наружный галтельный; 4 - внутренний гантельный

1 - сложного профиля; 2 - радиусный канавочный;

3 - наружный галтельный; 4 - внутренний гантельный

|

Фасонный контур таких резцов образуется заточкой по задней поверхности с подгонкой формы режущей кромки по шаблону, который используется также для контроля установки резца на станке.

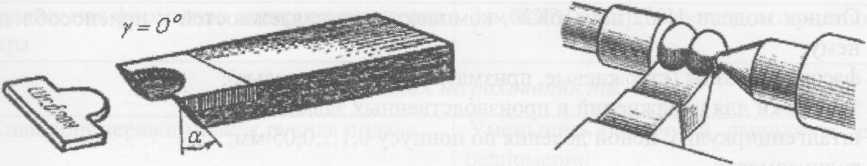

Для уменьшения искажения контура детали передний угол стержневых резцов делают равным 0°. Задний угол α выполняют в пределах 10... 12°. Переточку по мере затупления производят по передней поверхности, пока сохраняется фасонный профиль. При искажении профиля резец периодически поправляют заточкой по задней поверхности (рис. 2).

Рис. 2. Заточка стержневого резца

Рис. 2. Заточка стержневого резца

|

Недостатки стержневых резцов: малое количество возможных переточек и недостаточная чистота обработки, обусловленная шероховатостью режущей кромки после заточки. Эти недостатки устранены в конструкциях призматических и круглых резцов, имеющих шлифованный профиль задней поверхности и допускающих большое число переточек только по передней поверхности.

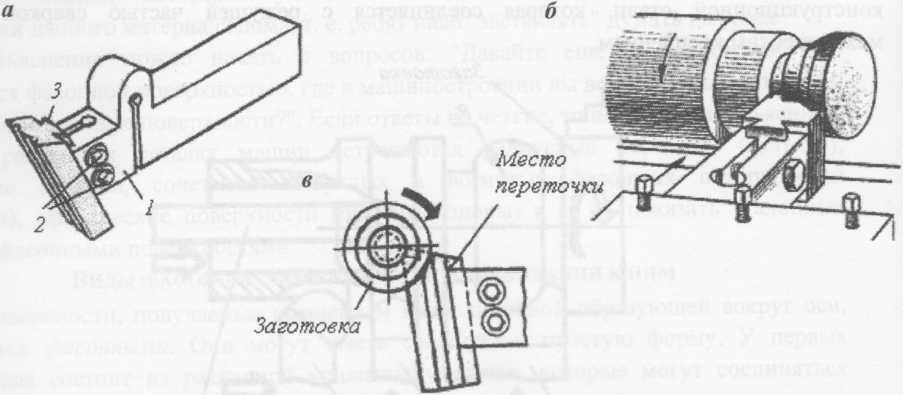

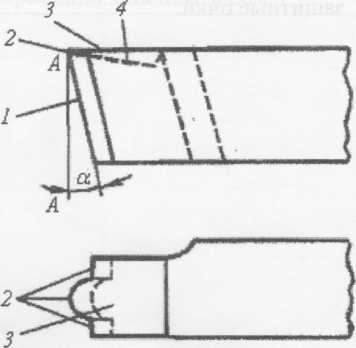

Призматический резец 3(рис. 3) располагают на станке наклонно (под углом α к вертикали) и закрепляют болтами 2 в специальной державке 1 хвостовиком, имеющим форму типа “ласточкин хвост”.

Рис. 3. Призматический фасонный резец:

а - в сборе с державкой; б — схема установки; в - установка на станке

Рис. 3. Призматический фасонный резец:

а - в сборе с державкой; б — схема установки; в - установка на станке

|

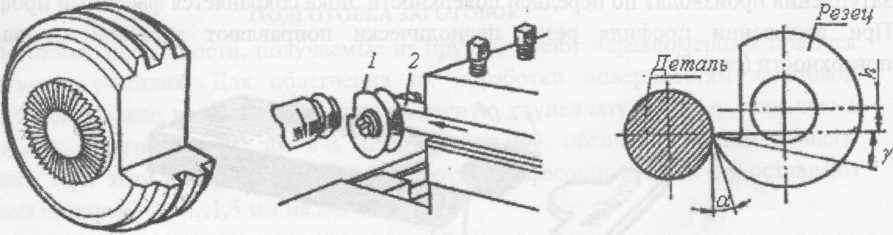

Круглые резцы 1 закрепляются по отверстию на оси державки 2 (рис. 4, б). Зубцы на одном из торцов (рис. 4, а) круглого резца и на сопряженной поверхности части державки препятствуют повороту резца под действием сил резания, а также позволяют регулировать положение режущей кромки относительно оси детали. Для создания заднего угла ось резца располагают выше оси детали на величину h (рис. 4, в). При α = 12° эта величина составляет примерно 0, 1 диаметра резца.

а б в

Рис. 4. Круглый фасонный резец:

а - конструкция; б, в- установка на станке

Рис. 4. Круглый фасонный резец:

а - конструкция; б, в- установка на станке

|

Приемы обработки

Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца должна находиться на уровне оси центров станка. Кроме того, резец следует ориентировать относительно оси детали с помощью шаблона (см. рис. 2): плоской стороной его прижимают к обработанной поверхности заготовки, а в фасонную выемку вводят до беззазорного соприкосновения резец. Вылет резца из резцедержателя должен быть наименьший.

Режимы резания при обработке фасонных поверхностей

Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Из-за этого поперечную подачу для них следует выбирать заниженную в пределах 0, 02...0, 08 мм/об в зависимости от жесткости детали. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем отвести его от детали.

Скорость резания для резцов из быстрорежущих сталей при обтачивании стальных деталей принимают в пределах 20...35 м/мин, для чугуна - 16...20 м/мин. Охлаждение: по стали - эмульсии или лучше сульфофрезол, по чугуну - всухую или керосин.

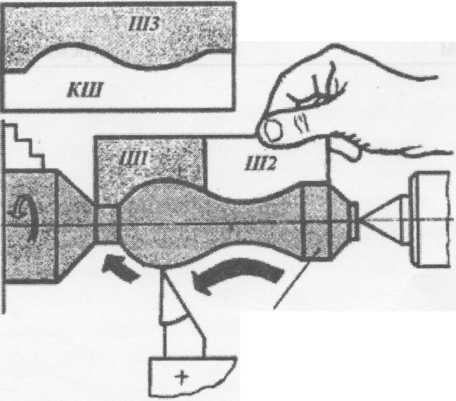

Средства и методы контроля фасонных поверхностей

При обработке фасонных поверхностей на токарном станке профиль фасонной поверхности контролируется шаблонами. Контур измерительной поверхности шаблона должен соответствовать контролируемому профилю. Шаблон прикладывают к детали так, чтобы его плоскость совпадала с плоскостью, проходящей через ось детали, и ведут контроль на просвет (рис. 5). Если фасонная поверхность имеет вогнутый и выпуклый участки, то в процессе обработки эти участки контролируют самостоятельно шаблонами Ш1 и Ш2, общий контроль осуществляют контршаблоном КШ. Контроль осуществляют только после выключения вращения шпинделя.

Заготовка

Рис. 5. Контроль фасонной поверхности шаблонами:

Ш1- для контроля выпуклой поверхности;

Ш2- для контроля вогнутой поверхности;

ШЗ- комплексный;

КШ-контршаблон

Заготовка

Рис. 5. Контроль фасонной поверхности шаблонами:

Ш1- для контроля выпуклой поверхности;

Ш2- для контроля вогнутой поверхности;

ШЗ- комплексный;

КШ-контршаблон

|

ВИДЫ БРАКА И СПОСОБЫ ЕГО УСТРАНЕНИЯ ПРИ ОБРАБОТКЕ ФАСОННЫХ

ПОВЕРХНОСТЕЙ

|

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.2. Обработка фасонных поверхностей (урок № 1) | Инструкционные карты |

УРОК № 1. ОБРАБОТКА ФАСОННЫХ ПОВЕРХНОСТЕЙ ФАСОННЫМИ РЕЗЦАМИ

Цель урока

Научиться:

ð затачивать и доводить фасонные резцы простейшего профиля по шаблонам;

ð устанавливать фасонные резцы;

ð обрабатывать фасонные поверхности предварительно обычными резцами и окончательно фасонными стержневыми и призматическими с проверкой поверхностей шаблоном и радиусомером.

Оснащение рабочего места

ð Станок модели 1К62 или 16К20, комплекты принадлежностей и приспособлений к нему;

ð фасонные резцы (стержневые, призматические и дисковые);

ð заготовки для упражнений и производственных заданий;

ð штангенциркули с ценой деления по нониусу 0, 1...0, 05 мм;

ð радиусомеры;

ð шаблоны;

ð чертежи деталей;

ð инструкционные карты;

ð защитные очки.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.2. Обработка фасонных поверхностей (урок № 1) | Инструкционная карта 1 лист 1 |

Заточка фасонных резцов

Короткие фасонные поверхности длиной 60 мм в серийном и массовом производстве обрабатывают фасонными резцами. Профиль режущей кромки фасонного резца должен соответствовать профилю обрабатываемой поверхности.

1. Стержневые фасонные резцы

Рис. 1

Рис. 1

|

Простейшим фасонным резцом является стержневой с приваренной или напаянной режущей пластинкой (рис. 1). Переточка по задней поверхности, т. е. по всей профильной режущей кромке сложная и трудоемкая операция, поэтому фасонные резцы перетачивают по передней поверхности.

Переднюю поверхность 3 (рис. 2) заточите под углом 90° к плоскости резания АА, передний угол, следовательно, будет равен 0°. Заднюю поверхность (не сложную) 1фасонного резца заточите под углом α и выдержите назначенный фасонный профиль 2. Проверьте заточку контршаблоном 5. Шаблон 6используйте для проверки профиля фасонной поверхности детали. Если переднюю поверхность детали заточить по штриховой линии 4, профиль главной режущей кромки изменится. После заточки заднюю и переднюю поверхности доведите бруском. Сложную фасонную главную заднюю поверхность затачивают на специальных станках.

Переднюю поверхность 3 (рис. 2) заточите под углом 90° к плоскости резания АА, передний угол, следовательно, будет равен 0°. Заднюю поверхность (не сложную) 1фасонного резца заточите под углом α и выдержите назначенный фасонный профиль 2. Проверьте заточку контршаблоном 5. Шаблон 6используйте для проверки профиля фасонной поверхности детали. Если переднюю поверхность детали заточить по штриховой линии 4, профиль главной режущей кромки изменится. После заточки заднюю и переднюю поверхности доведите бруском. Сложную фасонную главную заднюю поверхность затачивают на специальных станках.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 1 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 1) | лист 2 |

2. Призматические резцы

Резец крепят в специальной державке, имеющей паз в форме " ласточкин хвост" (рис. 3). Для образования заднего угла а резец устанавливают под углом к подошве державки.

При заточке фасонного призматического резца (рис. 4) профиль фасонной главной задней поверхности 1 делают в основном слесарной обработкой так, чтобы она была параллельна " ласточкиному хвосту" 2. Фасонные призматические резцы после затупления главной режущей кромки затачивают только по передней поверхности головки резца.

3. Дисковый фасонный резец

Дисковый фасонный резец имеет фасонную наружную поверхность и угловой вырез. Пересечением плоскости выреза с наружной фасонной поверхностью образуется фасонная режущая кромка (рис. 5, а).

Если бы передняя поверхность резца проходила через центр заготовки, а центр дискового резца находился на уровне центра заготовки, то резец имел бы нулевые передний и задние углы, т. е. практически не работал бы (рис. 5, б). Чтобы создать нужную геометрию режущего клина, вырез делают ниже центра резца, а центр резца устанавливают выше центра заготовки (рис. 5, в). Кроме того, переднюю поверхность затачивают по касательной к определенной условной окружности, радиус которой r = Rsin(α + γ), где α - заданный задний угол; γ - заданный передний угол.

При указанных условиях установки резца значения переднего и заднего углов будут положительными.

После каждой переточки по передней поверхности дисковый резец поворачивают на оси державки, вновь устанавливают по оси центров и закрепляют. Имеющиеся на торце резца и на торце державки зубцы предотвращают проворот резца от усилий, возникающих при резании.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 1) | лист 1 |

| Обработка фасонных поверхностей фасонными резцами |

1. Подготовка заготовок

Фасонные поверхности имеют неравномерный припуск на отдельных участках. Для облегчения их обработки поверхностям заготовок рекомендуется придать вначале приближенную ступенчатую форму, близкую к необходимой. Это можно достичь предварительным точением резцами общего назначения. При этом на окончательную обработку по фасонному контуру оставляют небольшой припуск - 0, 8... 1, 5 мм на диаметр.

2. Предварительная обточка фасонных поверхностей

Фасонные поверхности 1, 2 и 3 (рис. 1) небольшой длины (при изготовлении большой партии деталей) обтачивают фасонными резцами. Рекомендуется перед окончательной обработкой все фасонные поверхности заготовок обточить предварительно.

2.1. Предварительно обточите фасонную поверхность 1 (рис. 2) прямым проходным резцом 4 методом комбинированной подачи резца по стрелке. Допускается небольшая неровность поверхности.

2.2. Предварительно обточите фасонную поверхность 3 (рис. 3). При обтачивании резец 4 можно подать от середины выступа (буртика) сначала вправо, а затем влево. Допускается небольшая неровность поверхности.

2.3. Предварительно обточите фасонную поверхность 2. Проточите вогнутую фасонную поверхность 2 (рис. 4) прорезным резцом 5 или черновым фасонным соответствующего профиля комбинированной или поперечной подачей.

Проверьте размеры штангенциркулем. Допускается небольшая неровность обтачиваемой поверхности.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 1) | лист 2 |

3. Окончательная обработка фасонных поверхностей

3.1. Окончательно обточите фасонную поверхность 1 (рис. 5) с проверкой шаблоном. Выберите режимы резания для обтачивания фасонных поверхностей фасонными резцами. Настройте коробку скоростей на заданное число оборотов шпинделя.

Фасонный стержневой резец 6 режущей кромкой а установите строго по центру (ось головки резца должна быть расположена перпендикулярно оси детали). Подавайте резец только поперечной подачей к центру. Обрабатывайте фасонную поверхность с применением СОЖ.

Проверьте диаметральный размер штангенциркулем, а профиль - специальным шаблоном / (рис. 6), который должен плотно прилегать к обработанной фасонной поверхности. При неплотном прилегании шаблона обратите внимание на установку и заточку фасонного резца.

3.2. Окончательно обточите фасонную поверхность 2 (рис. 7) резцом 7 с проверкой радиусомером. Проверьте обработанную поверхность соответствующей пластинкой радиусомера II(рис. 8). Выпуклая рабочая поверхность пластинки должна плотно прилегать к фасонной поверхности 2.

3.3. Окончательно обточите фасонную поверхность 3 (рис. 9) с проверкой радиусомером. Выберите режим резания для фасонных работ и настройте станок.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.2. Обработка фасонных поверхностей (урок №1) | Инструкционная карта 2 лист 3 |

3.1. Установите фасонный резец 8 и обточите фасонную поверхность с применением СОЖ. Проверьте обработанную фасонную поверхность 3 соответствующей пластинкой радиусомера III (рис. 10). Рабочая часть проверяемой пластинки должна плотно прилегать к проверяемой поверхности.

4. Обтачивание сложной фасонной поверхности фасонным призматическим резцом

Фасонную поверхность 2 (рис. 11) обточите предварительно.

Выберите режим резания для работ фасонными резцами и настройте станок. Подайте резец I поперечной подачей по стрелке. Произведите обработку с применением смазочно-охлаждающей жидкости. Проверьте размеры штангенциркулем, а профиль фасонной поверхности - специальным фасонным шаблоном.

Утверждаю

Старший мастер__________

“_____” ___________ 20__г.

ПЛАН УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

Урок № 2. Обработка фасонных поверхностей комбинированием двух подач и по копиру

Цели урока

Обучающая: научить учащихся обрабатывать фасонные поверхности комбинированием двух подач и по копиру, определять припуски на черновую и чистовую обработку фасонных поверхностей, контролировать и измерять фасонные поверхности.

Развивающая: развитие познавательных процессов: внимания, мышления, памяти и т.д.

Воспитательная: воспитание у учащихся чувства ответственности за порученное

дело.

Материально-техническое оснащение урока

Станки моделей 16К20, 1К62 и др., образцы деталей, имеющих фасонные поверхности, проходные резцы, контрольно-измерительный инструмент, копировальные приспособления, кодограммы, графопроектор, инструкционные карты, чертежи деталей, справочники токаря.

Ход урока

1. Организационная часть урока

1.1. Построение группы.

1.2. Проверка наличия учащихся.

1.3. Осмотр внешнего вида учащихся.

2. Вводный инструктаж

2.1. Сообщение темы и цели урока.

2.2. Контроль знаний учащихся по предыдущим темам.