Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Распределение материала темы по урокам 4 страница

|

|

Зернистость порошка выбирается в зависимости от требуемой шероховатости.

Предварительную доводку выполняют микропорошками М40...М14, чистовую - М10...М5 (номер микропорошка соответствует размерам зерен в микрометрах). Из доводочных паст наиболее часто используются пасты ГОИ, изготовляемые на основе мягкого абразивного материала - окиси хрома в смеси с химическими активными и связующими веществами. По доводочной способности такие пасты делятся на грубые, средние и тонкие. В качестве связующих и смазывающих материалов при доводке применяют керосин или минеральное масло.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 1) | Инструкционная карта 1 лист 3 |

Притиры - втулки с продольным разрезом, позволяющим регулировать их по диаметру для компенсации износа. Притиры для предварительной доводки снабжены продольными или винтовыми канавками, в которых во время работы собираются остатки абразивного материала. Окончательная доводка ведется притирами с гладкой поверхностью. Вместе с абразивными материалами с поверхности детали удаляются мельчайшие неровности.

Доводка наружных цилиндрических поверхностей

Рис. 7

Рис. 7

|

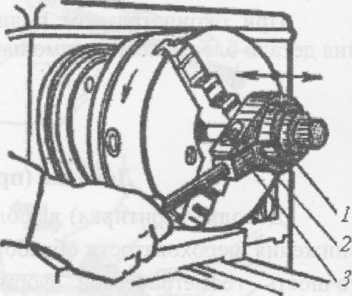

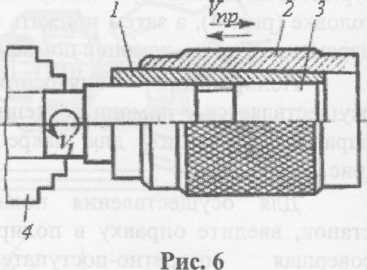

Обрабатываемую заготовку 3 закрепите в цанге или патроне 4 (рис. 6) токарного станка, а возвратно-поступательное движение притира осуществляйте вручную. Для создания необходимого натяга между обрабатываемой поверхностью и рабочей поверхностью притира имеется обойма 2, перемещаемая по наружной конической поверхности притира 1. Для лучшего удержания притира в руке на поверхности обоймы 2 имеется накатка. В процессе обработки притир необходимо плавно перемещать вдоль вращающейся детали. При этом между притиром и деталью создают небольшой натяг. При таком способе обработки обеспечивается геометрическая точность поверхности детали в пределах 0, 5...2 мкм с шероховатостью по Ra = 0, 02...0, 04 мкм.

Обрабатываемую заготовку 3 закрепите в цанге или патроне 4 (рис. 6) токарного станка, а возвратно-поступательное движение притира осуществляйте вручную. Для создания необходимого натяга между обрабатываемой поверхностью и рабочей поверхностью притира имеется обойма 2, перемещаемая по наружной конической поверхности притира 1. Для лучшего удержания притира в руке на поверхности обоймы 2 имеется накатка. В процессе обработки притир необходимо плавно перемещать вдоль вращающейся детали. При этом между притиром и деталью создают небольшой натяг. При таком способе обработки обеспечивается геометрическая точность поверхности детали в пределах 0, 5...2 мкм с шероховатостью по Ra = 0, 02...0, 04 мкм.

Можно применять другой способ доводки наружной цилиндрической поверхности.

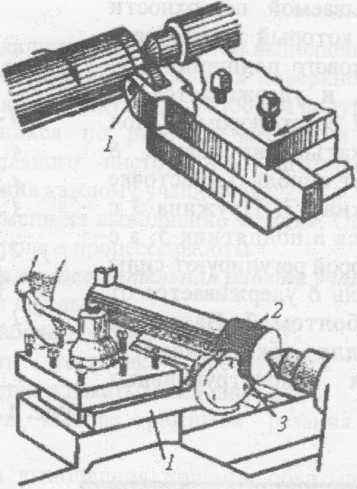

Притир 1, который устанавливается в жимок 2 и по мере износа регулируется по диаметру винтом 3, медленно перемещают вручную вдоль вращающейся детали (рис. 7).

Доводка внутренних поверхностей

Притиры для доводки отверстий изготавливают в виде втулок, насаженных на оправки. Применяют регулируемые и нерегулируемые притиры. Нерегулируемые притиры с постоянным наружным диаметром применяются для доводки отверстий малых диаметров, конических и резьбовых поверхностей. Регулируемые притиры имеют разрезную рубашку с внутренним конусом и разжимное устройство, которое при осевом перемещении внутри рубашки притира (рис. 8, а, б) может увеличивать его диаметр.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 1) | Инструкционная карта 1 лист 4 |

Начальный диаметр притира обычно на 0, 005...0, 03 мм меньше обрабатываемого отверстия. Длина рабочей части поверхности притира составляет для сквозных отверстий 1, 2...1, 5 глубины обрабатываемого отверстия, а для глухих - меньше его глубины. При обработке точных отверстий биение притира на оправке должно быть не более 0, 01...0, 2 мм, а отклонение от цилиндричности - не более 0, 005...0, 01 мм.

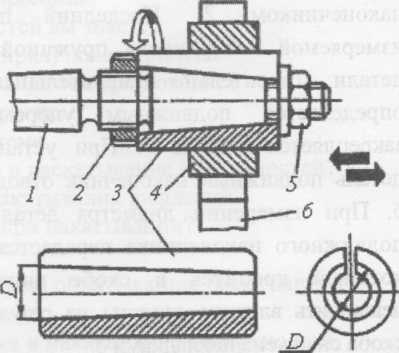

Для притирки внутренней поверхности детали 4 (рис. 9) применяется разжимной притир 3. Для разжима притира гайку б необходимо навинчивать при одновременном отвинчивании гайки 2. Таким образом, притир будет сдвигаться по конической оправке и разжиматься. Оправку 1 притира установите в шпиндель станка.

Рис. 9

Рис. 9

|

Настройте, а затем включите станок. Совершая возвратно-поступательное движение жимка произведите притирку внутренней поверхности детали.

Дополнительно притир можно насыщать абразивным порошком либо пастой той же или более крупной зернистости. Предварительную и чистовые доводки выполняют различными притирами.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 1) | Инструкционная карта 1 лист 4 |

Окружная скорость детали или притира принимается при предварительной доводке

10...20 м/мин, при чистовой - 5...6 м/мин в целях уменьшения нагрева детали.

Доводка (притирка) может включать несколько операций, количество которых зависит от требований к точности и шероховатости поверхности. Если требуемая точность обработки 3...5 мкм и Ra = 0, 16 мкм, то доводку выполняют за одну операцию с припуском равным 0, 03...0, 05 мкм. Если точность обработки 1...2 мкм и Ra = 0, 008 мкм - доводку осуществляют за две операции, причем припуск на вторую операцию составляет 0, 01...0, 03 мм.

Для измерения размера отверстия применяют индикаторные нутромеры (рис. 10). Для этого введите индикаторный нутромер в измеряемое отверстие корпуса 4 с измерительными наконечниками: регулируемым 5 и подвижным 1, который связан рычагом внутри держателя 2 с индикатором 3. При измерении индикаторный нутромер следует покачивать с тем, чтобы найти наименьшее показание, соответствующее размеру отверстия в измеряемом сечении детали.

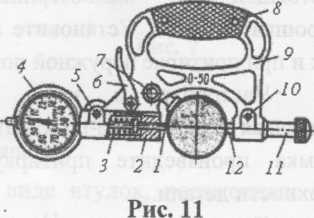

Для измерения наружного диаметра детали применяют рычажные скобы. Индикаторную скобу 9 (рис. 11) установите на детали так, чтобы измеряемая поверхность располагалась между пяткой 12 регулируемого измерительного наконечника, который фиксируется винтом 10 и защищается колпачком 11, и подвижным измерительным наконечником 2. Последний прижимается к измеряемой поверхности пружиной 3. Положение детали относительно измерительных наконечников определяется подвижным упором 1, который закрепляется винтом 7. При установке скобы на деталь подвижный наконечник отводится арретиром б. При измерении диаметра детали перемещение подвижного наконечника передается индикатору 4, который крепится к скобе винтом 5. Чтобы, исключить влияние теплоты на результат измерения, скоба снабжена накладками 8.

Для измерения наружного диаметра детали применяют рычажные скобы. Индикаторную скобу 9 (рис. 11) установите на детали так, чтобы измеряемая поверхность располагалась между пяткой 12 регулируемого измерительного наконечника, который фиксируется винтом 10 и защищается колпачком 11, и подвижным измерительным наконечником 2. Последний прижимается к измеряемой поверхности пружиной 3. Положение детали относительно измерительных наконечников определяется подвижным упором 1, который закрепляется винтом 7. При установке скобы на деталь подвижный наконечник отводится арретиром б. При измерении диаметра детали перемещение подвижного наконечника передается индикатору 4, который крепится к скобе винтом 5. Чтобы, исключить влияние теплоты на результат измерения, скоба снабжена накладками 8.

Утверждаю

Старший мастер___________

«___»_______________20__ г.

ПЛАН УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

Урок № 2. Обкатывание и раскатывание поверхностей, накатывание

рифлений

Цели урока

Обучающая: научить учащихся производить подготовку поверхностей, обкатывать и раскатывать наружные и внутренние поверхности до заданной шероховатости; подбирать ролики и накатывать на цилиндрические и конические поверхности прямые и перекрестные рифления.

Развивающая: развитие умений учащихся обобщать полученные знания, переносить теоретические знания на практические действия.

Воспитательная: воспитание интереса к своей будущей профессии.

Материально-техническое оснащение урока

Станки моделей 16К20, 1К62, образцы деталей, заготовки, обкатки, раскатки, накатные ролики прямые и сетчатые, державки, контрольно-измерительный инструмент, графопроектор, кодограммы, инструкционные карты.

Ход урока

1. Организационная часть урока

1.1. Построение группы.

1.2. Проверка наличия учащихся.

1.3. Осмотр внешнего вида учащихся.

2. Вводный инструктаж

2.1. Сообщение темы и цели урока.

2.2. Контроль знаний учащихся по предыдущим темам.

1) Для чего производится полирование поверхностей?

2) Какие материалы используются для полирования?

3) Какие способы полирования поверхностей вы знаете?

4) Для чего предназначена доводка (притирка) поверхностей?

5) Какие материалы и инструменты применяются при доводке?

6) Из каких материалов изготавливают притиры?

2.3. Контроль знаний учащихся по заданной теме.

1) Для чего предназначены обкатывание и раскатывание поверхностей?

2) Какие инструменты применяют для накатывания рифлений?

3) Какие режимы резания применяются при накатывании?

2.4. Объяснение нового материала.

1) Образцы деталей, на которых выполнены обкатывание, раскатывание, прямые и перекрестные рифления.

2) Назначение операций: раскатка, обкатка и накатывание поверхностей.

3) Инструмент и материалы, применяемые для обкатки и раскатки поверхностей.

4) Режимы резания при обкатке.

5) Контроль обработанных поверхностей.

6) Безопасные приемы труда при выполнении обкатки, раскатки и накатывании рифлений.

2.5. Практический показ. Группа разбивается на две подгруппы.

Показ производится с объяснением следующих вопросов:

1) Предварительная подготовка заготовки.

2) Установка инструмента на станке для обкатывания наружной поверхности и раскатывания поверхности цилиндрического отверстия.

3) Установка на станке инструмента для накатывания рифлений на деталях.

4) Настройка станка на режимы резания.

5) Практические приемы накатывания рифлений на цилиндрической и конической поверхностях.

2.6. Контрольные вопросы при практическом показе.

1) Для чего выполняется упрочняющая обработка поверхностей?

2) Каким инструментом выполняют накатывание, как его устанавливают на станке?

2.7. Закрепление материала производится путем выполнения пробных приемов обкатывания, раскатывания и накатывания поверхностей деталей одним или двумя учащимися с последующим разбором допущенных ошибок.

2.8. Распределение учащихся по рабочим местам и выдача режущего, контрольно-измерительного инструмента, заготовок, инструкционных карт, чертежей и задания каждому учащемуся.

2.9. Сообщение норм времени на выполнение задания. Обратить внимание на проведение самоконтроля в процессе работы.

3. Текущий инструктаж и самостоятельная работа учащихся

3.1. Обход рабочих мест с целью:

ð проверки организации рабочего места;

ð проверки правильности установки инструмента при обкатывании, раскатывании поверхностей и накатывании рифлений;

ð проверки правильности выбора режимов резания при выполнении отделочных операций;

ð проверки правильности выполнения приемов обкатывания, раскатывания поверхностей и накатывания рифлений;

ð проверки соблюдения БПТ при выполнении отделки поверхностей;

ð проверки правильности чтения чертежей;

ð проведения индивидуальных инструктажей;

ð проверки уборки рабочих мест и мастерской;

ð приема готовых деталей.

3.2. Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

4.1. Провести анализ работы группы за урок.

1) Отметить лучшие работы учащихся.

2) Рассмотреть причины возникающих ошибок в ходе отработки приемов обкатывания и раскатывания поверхностей, накатывания рифлений.

3) Сообщить оценки, выставленные за урок.

4.2. Дать задание на дом. Повторить темы «Обкатывание, раскатывание, накатывание поверхностей» и «Обработка конических поверхностей». - Бергер И. И. Токарное дело. - Мн., - 1980. - §§ 58 - 59.

Мастер п. о.

КОНСПЕКТ К УРОКУ № 2

ПО ТЕМЕ «ОБКАТЫВАНИЕ И РАСКАТЫВАНИЕ ПОВЕРХНОСТЕЙ,

НАКАТЫВАНИЕ РИФЛЕНИЙ»

Обкатывание и раскатывание

Обработку наружных поверхностей производят обкатыванием, а внутренних - раскатыванием. Эти виды обработки выполняются для упрочнения поверхностного слоя детали, повышения его износостойкости и уменьшения шероховатости. Процесс протекает без снятия стружки за счет разглаживания неровностей, полученных после точения. Обкатывание наружных поверхностей и раскатывание отверстий выполняется роликовыми и шариковыми обкатками и раскатками. Используемый инструмент для этих способов имеет конструктивные особенности. Инструмент для наружного обкатывания (рис. 1) устанавливают в резцедержатель хвостовиком 12.

Обкатку обрабатываемой поверхности производят шариком 8, который упирается в наружную обойму роликового подшипника 9, насаженного на ось 10, и удерживается от выпадения колпачком 11 со стопором 7. Под действием усилия обкатывания шарик 8 отжимается и перемешает пиноль 6 в расточке корпуса 4 сжимая пружину 3. Пружина 3 с одной стороны упирается в подпятник 5, а с другой - в пробку 1, которой регулируют силы сжатия пружины. Пиноль 6 удерживается от разворота в корпусе 4 болтом 2. На рис. 2 показан инструмент для обкатывания и раскатывания других конструктивных исполнений.

Шариковые обкатки (рис. 2, а) и раскатки (рис. 2, б, в) снабжены пружиной, необходимое давление которой устанавливают регулировочным винтом. Такой инструмент позволяет успешно обрабатывать нежесткие детали, т. к. шарик, имея точечный контакт с поверхностью, не нуждается в сильном поджиме.

Приемы работы

Под упрочняющую обработку поверхность детали подготавливают чистовым точением с шероховатостью не выше Rz 10. Учитывая, что диаметр поверхности в процессе такой обработки несколько изменяется, наружные поверхности деталей следует выполнять по наибольшему предельному размеру, а внутренние - по наименьшему.

Упрочняющий инструмент, закрепленный в резцедержателе станка, подводят вплотную к поверхности вращения детали. Производят не сильный, но достаточно плотный поджим и за 2-3 возвратно-поступательных прохода с механической подачей обрабатывают поверхность детали до требуемой шероховатости. Для уменьшения трения и нагревания детали обрабатываемую поверхность рекомендуется смазать маслом.

Подача при обкатывании шариком применяется не более ОД мм/об, роликом с радиусным профилем - 0, 1...0, 2 мм/об. Частота вращения изделия 40...80 об/мин.

Накатывание

Процесс получения рифленой поверхности называют накатыванием, которое осуществляют ролики с насечкой.

Накатывание выполняется для создания на поверхностях некоторых деталей (ручках головках винтов и др.) специально предусмотренной шероховатости, выполненной в виде рифлений определенного узора.

Рис. 3. Накатывание прямого (а) и сетчатого (б) узора

Рис. 3. Накатывание прямого (а) и сетчатого (б) узора

|

Для нанесения прямого узора применяют однороликовую накатку (рис. 3, а), сетчатого - двухроликовую (рис. 3, б) соответственно с правым и левым направлениями рифлений.

Накатные ролики (рис. 4) изготавливают из инструментальных сталей и закаливают до высокой твердости. На их цилиндрической поверхности выполняются рифления с углом 70° для стальных деталей и 80° для деталей из цветных металлов с шагом 0, 5...1, 6 мм.