Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Распределение материала темы по урокам 2 страница

|

|

1) Какие технические требования предъявляются к точности размеров, правильности формы и шероховатости фасонных поверхностей?

2) Укажите особенности конструкции, геометрии и заточки фасонных резцов.

3) Чем призматический резец отличается от стержневого и как его закрепляют в резцедержателе?

4) В чем заключается преимущество круглого фасонного резца перед призматическим и стержневым?

5) Какие режимы резания рекомендуются для работы фасонными резцами?

6) Что называется припуском на обработку и в чем заключается подготовка заготовок под обработку фасонных поверхностей?

2.3. Контроль знаний учащихся по заданной теме.

1) Объясните сущность обработки фасонных поверхностей способом комбинирования двух подач.

2) В чем заключается принцип обработки фасонных поверхностей по копиру?

2.4. Объяснение нового материала.

1) Сущность обработки фасонных поверхностей способом комбинирования двух подач и по копиру.

2) Приемы обработки фасонных поверхностей комбинированием двух подач.

3) Приемы обработки фасонных поверхностей по копиру.

4) Режимы резания при обработке фасонных поверхностей комбинировнием двух подач и по копиру.

5) Безопасные приемы труда при обработке фасонных поверхностей комбинированием двух подач и по копиру.

2.5. Практический показ.

Группа разбивается на две подгруппы.

Показ производится с объяснением следующих вопросов:

1) Установка заготовки на станке и закрепление резца в резцедержателе (с помощью учащихся).

2) Приемы нанесения рисок резцом в местах перехода выпуклой или вогнутой поверхности в цилиндрическую (другие сочетания) и вытачивания приближенной ступенчатой поверхности, близкой к заданной на чертеже фасонной поверхности.

3) Приемы получения фасонной поверхности путем обработки ступенчатой поверхности при одновременной продольной и поперечной подачах с оставлением припуска на чистовую обработку, с целью достижения определенной шероховатости при ручной подаче.

4) Установка закрытого копира на кронштейне соответствующего профиля и открытого копира.

5) Приемы обработки фасонных поверхностей с помощью закрытого и открытого копира.

6) Приемы обработки фасонной поверхности по копиру-ручке.

7) Приемы контроля фасонной поверхности в процессе обработки, а также в конце изготовления детали.

2.6. Контрольные вопросы при практическом показе.

1) Недостатки обработки фасонных поверхностей способом комбинирования двух подач.

2) Какие резцы применяют при обработке фасонных поверхностей по копиру?

2.7. Закрепление нового материала урока производится путем обработки фасонной поверхности одним или двумя учащимися с последующим разбором допущенных ошибок.

2.8. Распределение учащихся по рабочим местам и выдача режущего, контрольно-измерительного инструмента, заготовок, инструкционных карт, чертежей и задания каждому учащемуся.

2.9. Сообщение норм времени на выполнение задания. Обратить внимание на проведение самоконтроля в процессе работы.

3. Текущий инструктаж и самостоятельная работа учащихся

3.1. Обход рабочих мест с целью:

ð проверки организации рабочего места;

ð проверки правильности установки режущего инструмента и копировальных приспособлений;

ð проверки правильности выбора режимов резания и настройки станка;

ð проверки правильности выполнения приемов обработки фасонных поверхностей методом комбинирования двух подач и по копиру;

ð проверки соблюдения БПТ при выполнении упражнений и производственных заданий;

ð проведения индивидуальных инструктажей;

ð проверки уборки рабочих мест и мастерской;

ð приема готовых деталей.

3.2. Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

4.1. Провести анализ работы группы за урок.

1) Отметить лучшие работы учащихся.

2) Указать на ошибки, допущенные учащимися в ходе урока, и рассмотреть причины их возникновения.

3) Ответить на возникшие в ходе урока вопросы.

4) Сообщить оценки, выставленные за урок.

4.2. Дать задание на дом. Изучить и кратко законспектировать вопросы “Цель выполнения полирования, характеристика применяемых шлифовальных шкурок. Назначение доводки” по теме “Отделка поверхностей” - Бергер И. И. “Токарное дело”. - Мн., 1980. - С. 156-160. Выполнение индивидуальных заданий по карточкам.

Мастер п. о.

КОНСПЕКТ К УРОКУ № 2 ПО ТЕМЕ “ОБРАБОТКА ФАСОННЫХ ПОВЕРХНОСТЕЙ КОМБИНИРОВАНИЕМ ДВУХ ПОДАЧ И ПО КОПИРУ”

Объяснение нового материала по теме желательно начинать с показа эталонных деталей и вести в виде беседы, используя знания, полученные учащимися на уроках специальных дисциплин (ТМО, допуски, материаловедение, станки) или полученные самостоятельно, при подготовке домашних заданий. Если будет чувствоваться, что основная масса группы не владеет материалом, можно начать знакомство с темой в следующем порядке:

Обработка фасонных поверхностей комбинированием двух подач

Данный метод обработки применяют в единичном производстве при обработке фасонных поверхностей преимущественно сложной формы, когда использование специальных резцов или копиров не рентабельно. Сущность данного метода состоит в том, что резцу сообщается одновременно два движения - продольное и поперечное в соответствии с формой обрабатываемой поверхности, которая периодически контролируется шаблонами.

Этот способ малопроизводителен и не обеспечивает высокую чистоту обработки, поэтому обычно завершается зачисткой детали напильником и полированием шлифовальной шкурой.

При данном способе обработки фасонных поверхностей установка резцов должна располагаться строго на уровне оси центров станка, в противном случае форма обработанной поверхности будет искажена.

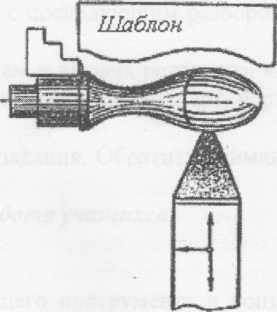

Последовательность обработки фасонных поверхностей комбинированием двух подач имеет свои особенности (рис. 1).

Последовательность обработки фасонных поверхностей комбинированием двух подач имеет свои особенности (рис. 1).

|

Рис. 1. Обтачивание фасонной поверхности комбинированием двух подач:

а - предварительно; б - окончательно

В начале проходным отогнутым резцом фасонному участку придают приближенную ступенчатую форму. Оставшийся припуск удаляют чистовым двухсторонним резцом, одновременно перемещая суппорт маховиками продольной и поперечной подач. При этом продольная подача должна выполняться равномерно, без остановок, иначе на обработанной поверхности останутся риски. Необходимо профиль детали периодически контролировать шаблоном на просвет. Длинные поверхности (если токарь имеет достаточные навыки) можно обрабатывать с механической продольной и ручной поперечной подачами.

Для приобретения навыка перемещения резца вручную по заданной траектории при одновременной продольной и поперечной подаче следует предварительно перед обработкой фасонной детали выполнить несколько упражнений, что позволит учащемуся освоиться с особенностями управления станком. Перемещая суппорт координированным вращением его рукояток, следует следить за тем, чтобы вершина резца (карандаша) перемещалась в непосредственной близости (с одинаковым зазором до 1 мм) от поверхности детали.

Выбор режимов резания

Глубина выбирается в зависимости от припуска на обработку, жесткости детали и резца, точности обработки.

Подача Sосуществляется вручную, скорость резания V выбирается в зависимости от:

а) свойств материала и инструмента;

б) глубины t и подачи S;

в) геометрии резца;

г) состава смазочно-охлаждающей жидкости.

Режимы резания при обработке фасонных поверхностей методом комбинирования двух подач зависят от обрабатываемого материала, жесткости станка, профиля детали и т. д. В большинстве случаев нужно руководствоваться справочной литературой. Последовательность назначения режимов резания следующая: t→ S→ V→ n.

Обработка фасонных поверхностей по копиру

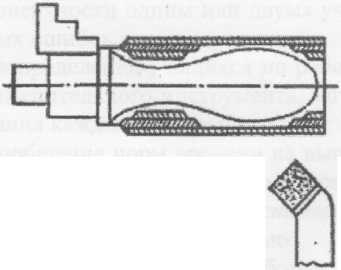

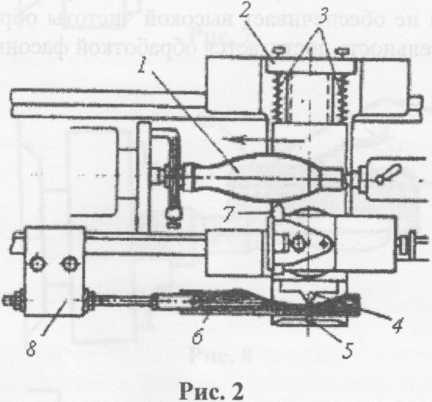

При серийном изготовлении деталей для обработки фасонных поверхностей применяют копировальное приспособление. На плиту приспособления закрепляют копир 1(рис. 2) с фасонным пазом. В этом пазу находится ролик, связанный с тягой 3 суппорта. Как при обработке конусов (по конусной линейке), гайку поперечного суппорта отсоединяют от винта. При продольной подаче каретки поперечная подача суппорта будет подчинена движению ролика 2 по пазу копира и резец будет воспроизводить на заготовке профиль установленного на линейке копира.

|

| Рис. 2. Обработка фасонной поверхности при помощи копировального приспособления: 1 - копир; 2 - ролик; 3 - тяга |

|

| Заготовка |

| Копир |

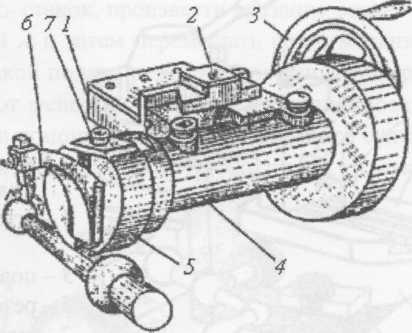

Фасонные поверхности деталей небольших размеров можно обрабатывать при помощи несложного копировального приспособления с коромыслом (рис. 3). В пиноль задней бабки устанавливают копир. Корпус 6 приспособления закрепляют в резцедержателе 5. В корпусе на пальце 2 свободно насажано качающееся коромысло 1, которое поджимается к копиру пружиной 4. На одном конце коромысла закрепляют резец, а на втором щуп 3. При включении продольной подачи щуп перемещается в продольном направлении по копиру и резец описывает кривую, заданную копиром. Из рисунка видно, что для выпуклого участка детали участок копира должен быть вогнутым и, наоборот, для вогнутого участка - выпуклым.

| Рис. 3. Приспособление для обточки фасонной поверхности: 1 - коромысло; 2 - палец; 3 - щуп; 4 - пружина; 5 - резцедержатель; 6 - корпус |

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.2. Обработка фасонных поверхностей (урок № 2) | Инструкционные карты |

УРОК № 2. ОБРАБОТКА ФАСОННЫХ ПОВЕРХНОСТЕЙ КОМБИНИРОВАНИЕМ ДВУХ ПОДАЧ И ПО КОПИРУ

Цель урока

Научиться:

ð обрабатывать выпуклые, вогнутые и сложные фасонные поверхности комбинированной подачей (одновременной подачей резца в продольном и поперечном направлении двумя руками);

ð обрабатывать фасонные поверхности с применением копиров - двухстороннего, одностороннего.

Оснащение рабочего места

ð Станок модели 1К62 или 16К20, комплекты принадлежностей и приспособлений к нему;

ð заготовки;

ð штангенциркуль с ценой деления по нониусу 0, 1...0, 05 мм;

ð резцы (стержневые, обычный прорезной, фасонный стержневой);

ð шаблоны для проверки шаровой и фасонной поверхности ручки;

ð чертеж детали;

ð инструкционные карты;

ð крючок для отвода и удаления стружки;

ð защитные очки.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 1 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 2) | лист 1 |

Обтачивание выпуклой фасонной поверхности

КОМБИНИРОВАНИЕМ ДВУХ ПОДАЧ

1. Установите заготовку 1 (рис. 1).

2. Установите и закрепите резцы в резцедержателе. Проходной отогнутый резец 4 (рис. 2) применяется для предварительной проточки заготовки, прорезной резец 5 - для выточки канавки 3 (см. рис. 1) и предварительной обточки шаровой поверхности 2, проходной прямой резец 6 - для чистовой обточки фасонной поверхности.

3. Обточите заготовку 1 предварительно (рис. 3). Обточите заготовку резцом 4 с припуском D+2 на чистовую обработку шаровой поверхности и по длине на отрезание.

4. Выточите канавку предварительно. Для этого прорезной резец 5 (рис. 4) переместите от торца головки 2 будущей детали на длину l 1 = D+2 мм. Оставьте припуск 2 мм для чистового обтачивания. Канавку выполните диаметром d +1 мм и длиной до проточенной части заготовки.

5. Проточите канавку или наметьте мелом риску. Проходным резцом 4 (рис. 5) проточите посередине части 2 неглубокую канавку а (или наметьте мелом риску а).

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.2. Обработка фасонных поверхностей (урок № 2) | Инструкционная карта 1 лист 2 |

6.

Прорезной резец 5 (рис. 6) подведите вплотную к поверхности 2 и поставьте против риски а. Комбинированной подачей левой рукой вращайте по часовой стрелке рукоятку винта нижних поперечных салазок, а правой - против часовой стрелки рукоятку верхних салазок. Обточите правую часть поверхности шара. Проверьте обработанную поверхность соответствующим шаблоном.

7. Обточите предварительно левую часть поверхности шара резцом 5 (рис. 7) от риски комбинированной подачей (левой рукой вращайте рукоятку винта нижних поперечных салазок, а правой - рукоятку винта верхних салазок по часовой стрелке). Проверьте полученный диаметр штангенциркулем, а шаровую поверхность - соответствующим шаблоном.

8. Обточите окончательно правую часть поверхности шара. Проходной прямой, чистовой резец 6 (рис. 8) подведите к поверхности заготовки против риски и коснитесь ее. Подайте резец на врезание по лимбу на требуемую глубину резания комбинированной подачей вправо, обточите поверхность окончательно по стрелке, проверьте обработанную поверхность соответствующим шаблоном и возвратите резец в исходное рабочее положение.

9. Проверьте обточенную поверхность шаблоном. Сферическая поверхность шаблона I (рис. 9) должна плотно прилегать к обточенной поверхности 2.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.2. Обработка фасонных поверхностей (урок № 2) | Инструкционная карта 1 лист 3 |

10. Обточите начисто левую часть поверхности шара. Резец 6 (рис. 10) подайте от середины поверхности влево по стрелкам комбинированной подачей так же, как и при предварительном обтачивании, проверяя обработанную фасонную поверхность по соответствующему шаблону.

11. Проверьте всю обточенную поверхность шара. Рабочая поверхность шаблона II (рис. 11) должна плотно прилегать к обточенной поверхности заготовки 3. Полученный диаметр проверьте штангенциркулем.

12. Обточите начисто цилиндрическую часть. Отрежьте изготовленную деталь по размеру отрезным резцом с режущей кромкой, расположенной под углом 80...82° к оси головки резца. Необходимо, чтобы на заготовке оставалась бобышка, а деталь имела гладкую торцевую поверхность.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 2) | лист 1 |

Обтачивание сопряженной (выпуклой и вогнутой)

ФАСОННОЙ ПОВЕРХНОСТИ

1.

Закрепите заготовку в 3-кулачковом патроне (рис. 1). Обточите фасонную комбинированную поверхность по примеру обтачивания шаровой поверхности одновременно двумя подачами резца, вращая маховичок фартука суппорта и рукоятку винта нижних поперечных салазок. Данный способ распространен при изготовлении деталей с фасонной поверхностью в единичном производстве.

2. Установите и закрепите резцы: проходной черновой, прорезной и проходной чистовой (см. инструкционную карту 1).

3. Подрежьте торец заготовки, обточите предварительно наружную цилиндрическую поверхность. Обточите заготовку до диаметра (D + 1) мм на длину L (рис. 2). Обточите правый конец ручки с применением комбинированной подачи. Проходным резцом на обточенной поверхности нанесите риски а, б и в, расположенные от торца на расстоянии l1, l2, l3 - эти величины определите по чертежу.

Обтачивайте от риски а к осевой линии по направлению стрелки прорезным резцом 5 с закругленной режущей кромкой, проверяя фасонную поверхность соответствующим шаблоном.

4. Проточите проходным 4 (рис. 3) или прорезным резцом 5 между рисок б и в канавку 3 до (d1 + 1) мм и шириной l1.

5. Предварительно обточите левую часть фасонной поверхности ручки (рис. 4) с применением комбинированной подачи резца б по направлению стрелок А и Б, начиная от риски а. Чтобы избежать отталкивания резца, фасонные поверхности рекомендуется обтачивать, перемещая резец от наружной поверхности по направлению к центру.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 2) | лист 2 |

6. Окончательно обточите буртик ручки (рис. 5) до d3.

7. Окончательно обточите правую часть фасонной поверхности ручки (рис. 6) проходным чистовым резцом так же, как и при предварительном ее обтачивании. При контроле поверхности добейтесь плотного прилегания шаблона I к обрабатываемой поверхности.

8. Окончательно обточите левую часть фасонной поверхности ручки так же, как и при предварительном ее обтачивании. Добейтесь плотного прилегания шаблона II (рис. 7) к обрабатываемой поверхности

9. Добейтесь дополнительным обтачиванием обоих участков фасонных поверхностей плотного прилегания шаблона III (рис. 8) к обрабатываемой поверхности и точных размеров согласно чертежу.

10. Выточите канавку (рис. 9) окончательно до d2 с расчетом на отрезание (5 - прорезной резец, 6 - проходной чистовой). Отрежьте ручку резцом 5, прорежьте торец и обточите фаску на цилиндрической ее части.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 2 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 2) | лист 3 |

Обтачивание фасонных поверхностей ручек с поддержкой заготовки задним

центром

Закрепите заготовку в трехкулачковом патроне с поддержкой задним центром:

а) первый способ (рис. 10). Вышеуказанным способом обрабатывают фасонные поверхности. Последним переходом в этом случае будет обтачивание резцом 5 оставшегося стержня 1 до полного удаления центрового отверстия;

б) второй способ (рис. 11). Заготовку закрепите, как и в предыдущем случае, но обтачивание выполняйте так, чтобы цилиндр ручки диаметром d2 был обращен в сторону задней бабки. Ручки больших размеров можно обрабатывать в центрах с расчетом заготовки на две ручки. В этом случае последним переходом будет отрезание.

Рассмотренный способ получения фасонных поверхностей малопроизводителен и не обеспечивает высокой чистоты обработки. Более высокое качество и производительность достигается обработкой фасонных поверхностей по копиру.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 3 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 2) | лист 1 |

Обработка фасонных поверхностей по копиру

1. Обтачивание фасонных и сферических поверхностей

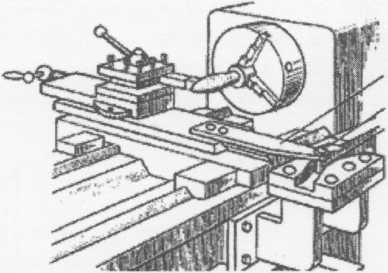

1.1. Обточите фасонную поверхность с применением двухстороннего копира (2 копирные линейки).

Настройте станок для обтачивания фасонной поверхности.

Закрепите на кронштейне б (рис. 1) соответствующего профиля копирные линейки 5, временно удалите винт поперечных салазок суппорта. Верхние салазки 1 суппорта поверните под углом 90° к оси обрабатываемой заготовки, закрепите на поперечных салазках суппорта соединительную планку 4 с роликом 7, входящим в паз между копирными линейками. Установите и закрепите предварительно обработанную заготовку 3 в трехкулачковом самоцентрирующем патроне и проходной прямой чистовой резец 2 в резцедержателе.

Обточите фасонный участок детали.

Настройте станок на выбранный режим резания. Переместите каретку суппорта по направлению к задней бабке так, чтобы ролик 7 соединительной планки находился с правого конца паза, а резец 2 занимал исходное рабочее положение. Включите станок, подайте резец на требуемую величину винтом верхних салазок, включите продольную подачу и обточите фасонную поверхность.

Настройте станок на выбранный режим резания. Переместите каретку суппорта по направлению к задней бабке так, чтобы ролик 7 соединительной планки находился с правого конца паза, а резец 2 занимал исходное рабочее положение. Включите станок, подайте резец на требуемую величину винтом верхних салазок, включите продольную подачу и обточите фасонную поверхность.

1.2. Обточите фасонную поверхность с применением одностороннего копира.

Установите копир 6 с помощью кронштейна 8 на передние направляющие станины станка (рис. 2). Чтобы копир 6 равномерно прижимался к ножу 5, а щуп-упор 4 к фасонной поверхности копира, установите на поперечные направляющие дополнительный кронштейн 2 и пружины 3. Проверьте поворотную часть суппорта под углом 90° к оси заготовки (на рисунке не показано).

Установите заготовку 1 в центры, резец 7 - в резцедержатель.

Настройте станок на выбранный режим резания.

Включите станок, установите резец на требуемую глубину резания.

Включите продольную подачу и обточите фасонную поверхность.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | Инструкционная |

| карта 3 | |

| Тема 4.2. Обработка фасонных поверхностей (урок № 2) | лист 2 |

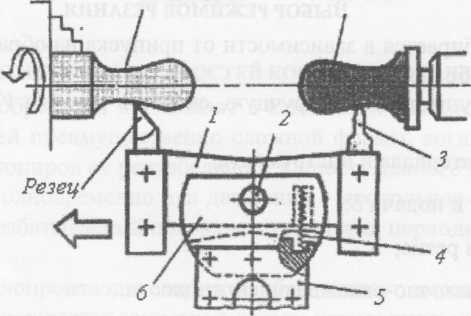

2. Обработка фасонных поверхностей по жестким копирам, установленным в пиноли задней бабки

2.1. Обточите фасонную поверхность по копиру-ручке.

Подберите из изготовленных или специально сделайте эталонную фасонную ручку 2 (рис. 3) с наибольшей точностью обработки и установите ее в пиноль задней бабки. Закрепите в резцедержателе державку со щупом 3 и резцом 1. Резец и щуп должны иметь одинаковую форму в плане, равный вылет из державки, находиться своими вершинами в одной горизонтальной плоскости и должны быть установлены точно по центру. Обточите фасонную поверхность ручки совмещением вручную продольной (по стрелке В) и поперечной (по стрелкам А, Б) подач резца, поддерживая щуп в постоянном соприкосновении с копиром, вследствие чего резец 1 будет воспроизводить на заготовке фасонную поверхность, соответствующую профилю копира. Равномерный прижим щупа 3 к копиру 2 можно осуществить за счет специально установленных пружин (см. рис. 2).

2.2. Обточите фасонную поверхность по специальному копиру.

Установите специально изготовленный копир 3 (рис. 4) в пиноль задней бабки. Верхнюю поворотную часть суппорта поверните на себя на 90°. Установите и закрепите в резцедержателе ролик- щуп 2 и резец 1. Обтачивание фасонной поверхности начните с центра, для чего после врезания резца на требуемую глубину резания подведите копир 3 вплотную к ролику-щупу 2 и закрепите заднюю бабку. Перемещайте резец механической или ручной обратной поперечной подачей, вследствие чего ролик-щуп 2 будет обкатываться по вогнутой поверхности копира и передвигать суппорт так, что резец будет копировать путь ролика- щупа.

ВОПРОСЫ ДОМАШНЕГО ЗАДАНИЯ ПО ТЕМЕ “ОБРАБОТКА ФАСОННЫХ ПОВЕРХНОСТЕЙ”

Задание № 1

1. Какие детали с фасонными поверхностями вы знаете, и где их применяют?

2. Какая поверхность называется фасонной и как ее получают на токарном станке?

3. Какие есть разновидности фасонных поверхностей?

Задание № 2

1. Какие технические требования предъявляют к точности размеров, правильности формы и шероховатости фасонных поверхностей?

2. Какие резцы называются фасонными и какие типы вы знаете?

Задание № 3

1. Перечислите особенности конструкции, геометрии и заточки стержневых фасонных резцов. Для каких работ их применяют?

2. Чем призматический резец отличается от стержневого и как его закрепляют в резцедержателе?

3. Назовите особенности формы и геометрии режущей части круглого фасонного резца.

Задание № 4

1. В чем преимущества круглого фасонного резца перед призматическим и стержневым?

2. В чем преимущества пружинящей державки для фасонных резцов перед жесткой?

3. По каким поверхностям затачивают круглые и призматические фасонные резцы и почему?

Задание № 5

1. Как должны располагаться режущие кромки фасонного резца относительно оси центров при установке его в резцедержатель?

2. В чем заключается подготовка поверхности перед обтачиванием ее фасонным резцом?

3. Какие Vи S применяют при обработке заготовок фасонными резцами?

Задание № 6

1. Подсчитать величину заднего угла α у круглого резца диаметром D - 60 мм, h = 4, 2 мм.

Задание № 7

1. Объясните сущность обработки фасонных поверхностей способом комбинирования двух подач. При каких условиях его применяют?

2. Как устроены и работают копиры для обработки фасонных поверхностей?

Задание № 8

1. При каких условиях применяют обработку фасонных поверхностей с помощью копировальных устройств?

2. Какие вы знаете приспособления для обработки наружных и внутренних сферических поверхностей (один пример)? Объясните их принцип работы.

Задание № 9

1. Как осуществляется контроль фасонной поверхности?

2. Перечислите виды, причины и способы предупреждения брака при обработке фасонных поверхностей.

ПРИЛОЖЕНИЯ[2]

ЛИТЕРАТУРА

1. Бергер, И.И. Токарное дело / И.И. Бергер. Мн., 1980.

2. Бергер, И.И. Справочник молодого токаря / И.И. Бергер. Мн., 1987.

3. Бергер И.И. Справочник заданий по токарному делу/ И.И. Бергер. Мн., 1975.

4. Блюмберг В.А., Зазерский Е.И. Справочник токаря / В.А. Блюмберг, Е.И. Зазерский. Л., 1981.

5. Дрогун, А.П. Режущий инструмент / А.П. Дрогун. М., 1986.

6. Максимов И.П. Задания по специальной технологии токарного дела / И.II. Максимов. М., 1980.

7. Неустроев, Г.Н. Методика преподавания токарного дела / Г.Н. Неустроев. М., 1987.

8. Слепинин, В.А. Руководство по обучению токарей по металлу / В.А. Сле- пинин. М., 1989.

9. Скакун В.А. Введение в профессию мастера производственного обучения: метод, пособие / В.А. Скакун. - М., 1988.

10. Схиртладзе, А.Г. Станочник широкого профиля / А.Г. Схиртладзе, В.Ю. Новиков. М., 1989.

11. Фещенко В.Н. Токарная обработка / В.Н. Фещенко, Р.Х. Махмутов. М., 1990.

Чупырин, В.Н. Технология технического контроля в машиностроении: справ, пособие / В.Н. Чупырин. М., 1990.

ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ МЕТОДЫ ОБРАБОТКИ ФАСОННЫХ

ПОВЕРХНОСТЕЙ

Одним из высокопроизводительных способов обработки фасонных поверхностей является применение копировальных приспособлений. В этом случае допускается использование обычных резцов для обработки поверхностей разной длины и конфигурации. Обработку осуществляют с помощью специального копира, возможно применение и гидрокопировального суппорта.

Рис. 1

Рис. 1

|

специальные копировальные приспособления.

Применение различных приспособлений для обработки фасонных поверхностей целесообразно при массовом производстве или обработке деталей крупных серий.