Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Анализ результатов работы сортопрокатного цеха

|

|

Таблица 31 – Брак сортового проката

| Виды брака | 2013 год, т. (% к производству) | 2012 год, т. (% к производству) | Отклонение, т |

| Недокаты | 603, 9 (0, 32) | 777, 5 (0, 34%) | -173, 6 |

В 2013 году отмечается положительная тенденция к снижению количества выпуска несоответствующей продукции на 22, 3 % по отношению к показателям 2012 года.

Снижение брака удалось достичь благодаря выполнению корректирующих действий:

1. Изменены схемы калибровки на шв № 16, профиль порог двери вагона, круг диаметром 20 мм (для снижения отклонений по геометрическим параметрам).

2. Принято решение о производстве профиля порога двери вагона, а так же всех крупных профилей марки стали 09Г2С из привозной заготовки производства ОАО «ЧМК».

3. Проведена реконструкция (удлинение) рольганга 3-4 клетей стана 500 с передней стороны.

Таблица 32 - Данные о количестве нарушений технологии в СПЦ за 2013 и 2012 года

| Нарушения технологии | 2013 год | 2012 год | Отклонение | ||||

| См. №1 | См. №2 | См. №3 | См. №4 | Всего | |||

| Отклонение по геометрическим параметрам (ширина, толщина полки) | +2 | ||||||

| Поверхностные дефекты | -97 | ||||||

| Нарушения при прокате | - | -7 | |||||

| Отклонения по кривизне | - | -16 | |||||

| Нарушения при правке, складировании, упаковке, маркировке | -12 | ||||||

| ВСЕГО | -130 |

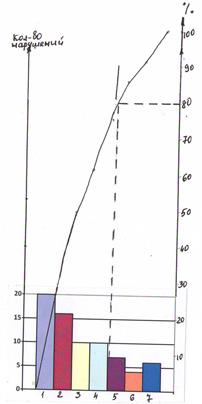

Рис. 9 - Сравнение данных по количеству нарушений технологии в 2013 и 2012 гг

Рис. 9 - Сравнение данных по количеству нарушений технологии в 2013 и 2012 гг

В 2013 году количество нарушений технологии в СПЦ снизилось по сравнению с 2012 годом на 39, 5 %. Данный факт связан, в основном, с прокатом всех крупных профилей марки стали 09Г2С из привозной заготовки и повышении качества собственного мартеновского слитка за счет использования для продувки аргона вместо азота.

Рис. 10 - Сравнение количества нарушений технологии по видам между сменами

Рис. 10 - Сравнение количества нарушений технологии по видам между сменами

Как видно на рисунке смена №4 допустила наименьшее количество нарушений, а смена №1- наибольшее.

Рис. 11 – Распределение нарушений технологии по видам в каждой смене

Рис. 11 – Распределение нарушений технологии по видам в каждой смене

Как видно на рисунке самое большое количество нарушений технологии в смене № 1 относится к нарушениям при прокате, в смене № 2 - к отклонениям по геометрическим параметрам, в смене № 3 – к нарушениям при прокате и поверхностным дефектам, в смене № 4 – к нарушениям при правке, складировании, упаковке и маркировке.

Применим диаграмму Парето - инструмент, позволяющий разделить важные и несущественные отрицательные факторы. В основе диаграммы Парето лежит принцип 20/80, согласно которому 20% причин приводят к 80% проблем, поэтому целью построения диаграммы является выявление этих причин для концентрации усилий по их устранению.

Таблица 33 – Данные для построения диаграммы Парето

| № п/п | Виды нарушений технологии | Количество нарушений | Накопленная сумма нарушений | Процентное соотношение | Накопленная сумма процентов (кумулятивный %) |

| Поверхностные дефекты(рванина, плена, риска) | 26, 2 | 26, 2 | |||

| Отклонения по геометрическим параметрам | 23, 1 | 49, 3 | |||

| Изгиб полки или гнутые края полок | 16, 1 | 65, 4 | |||

| Отклонения по длине, отдельные штанги короче/длиннее мерной длины | 13, 6 | ||||

| Отклонения по кривизне | |||||

| Заусенцы при порезке пилами, не обрезанные концы | |||||

| При правке объединили прокат с разной толщиной полки | 2, 5 | 92, 5 | |||

| На железной бирке неверные данные | 2, 5 | ||||

| Прочие | |||||

| - | - |

Рис. 12 – Диаграмма Парето для выявления видов нарушений, составляющих 80 % от общего количества выявленных в 2013 году Рис. 12 – Диаграмма Парето для выявления видов нарушений, составляющих 80 % от общего количества выявленных в 2013 году

| Как показал анализ диаграммы правило «20/80» выполняется, т.е. 28 % от всех видов нарушений (4 из 14) составляют 80% от общего количества нарушений (157 нарушений из 199) по всем видам. Такими нарушениями являются следующие: 1 Поверхностные дефекты (рванина, плена, риска); 2 Отклонения по геометрическим параметрам; 3 Изгиб полки или гнутые края полок; 4 Отклонения по длине, отдельные штанги короче/длиннее мерной длины. |

|

|

Таблица 34 – Брак шаров

| Виды брака | 2013 год, т. (% к производству) | 2012 год, т. (% к производству) | Отклонение, т |

| Шары | 29, 2 (0, 04) | 74 (0, 064%) | -44, 8 |

В 2013 году отмечается положительная тенденция к снижению количества выпуска несоответствующей продукции на 60 % по отношению к показателям 2012 года.

Снижение общего брака шаров удалось достичь благодаря сокращению брака шаров диаметром 30 мм за счет изменения конструкции привалковой арматуры, что благоприятно сказалось на улучшении настройки стана и повышении стойкости валков.

Таблица 35 - Данные о количестве нарушений технологии в ШПЦ за 2013 и 2012 года

| Нарушения технологии | 2013 год | 2012 год | Отклонение | ||||

| См. №1 | См. №2 | См. №3 | См. №4 | Всего | |||

| Отклонения при прокате (твердость, геометрические параметры, технология) | - | -11 | |||||

| Некачественная сортировка | - | -44 | |||||

| Отклонения при НТО | +15 | ||||||

| Нарушения при упаковке, маркировке | -56 | ||||||

| ВСЕГО | -96 |

Рис. 13 - Сравнение данных по количеству нарушений технологии в 2013 и 2012 гг

В 2013 году количество нарушений технологии в ШПЦ снизилось по сравнению с 2012 годом на 57 %.

Рост числа случаев нарушений технологии относящихся к процессу низкотемпературного отпуска связан с введением со стороны ОТК контроля температуры шаров на выходе из печи НТО.

Рис. 14 - Сравнение количества нарушений технологии по видам между сменами

Как видно на рисунке смена № 1 и смена № 2 допустили большее количество нарушений 34, 2% и 30% соответственно, а смена № 4 наименьшее 11%, смена № 3 – 24, 7%.

Рис. 15 – Распределение нарушений технологии по видам в каждой смене

Рис. 15 – Распределение нарушений технологии по видам в каждой смене

Как видно на рисунке самое большое количество нарушений технологии в смене № 1и № 3 относится к отклонениям при прокате, в смене № 2 и № 4 - к отклонениям при низкотемпературном отпуске. К тому же смена № 1 и № 2 допустила наибольшее количество несоответствий по сравнению со сменами № 3 и № 4.

Применим диаграмму Парето - инструмент, позволяющий разделить важные и несущественные отрицательные факторы. В основе диаграммы Парето лежит принцип 20/80, согласно которому 20% причин приводят к 80% проблем, поэтому целью построения диаграммы является выявление этих причин для концентрации усилий по их устранению.

Таблица 36 – Данные для построения диаграммы Парето

| № п/п | Виды нарушений технологии | Количество нарушений | Накопленная сумма нарушений | Процентное соотношение | Накопленная сумма процентов (кумулятивный %) | ||

| Нарушения времени доставки шаров при НТО | 27, 4 | 27, 4 | |||||

| Отклонения по твердости «пятнистые» | 21, 9 | 49, 3 | |||||

| На складе готовой продукции на упаковке, на банках и МКР не верно указаны (не указаны) № плавки, диаметр шаров, группа твердости | 13, 7 | ||||||

| Отклонения от геометрических параметров | 13, 7 | 76, 7 | |||||

| Некачественная сортировка | 9, 6 | 86, 3 | |||||

| Нарушения при НТО | 5, 5 | 91, 8 | |||||

| Прочие | 8, 2 | ||||||

| ВСЕГО | - | - | |||||

| Как показал анализ диаграммы 44 % от всех видов нарушений (4 из 9) составляют 80% от общего количества нарушений (56 нарушений из 73) по всем видам. Такими нарушениями являются следующие: 1 Нарушения времени доставки шаров при НТО; 2 Отклонения по твердости «пятнистые»; 3 На складе готовой продукции на упаковке, на банках и МКР не верно указаны (не указаны) № плавки, диаметр шаров, группа твердости; 4 Отклонения от геометрических параметров. | ||||||

Рис. 16 – Диаграмма Парето для выявления видов нарушений, составляющих 80 %

от общего количества выявленных в 2013 году

Выводы по работе цехов:

по мартеновскому цеху:

Доля брака при производстве мартеновской стали составила 0, 33 % (0, 69% в 2012 году) (табл. 26 и 28). В количественном соотношении в 2013 году произведено несоответствующей продукции на 72, 8 % меньше по сравнению с показателями 2012 года. Самым многочисленным видом является такой вид брака как «брак в прокате», который составляет 0, 19% от общего объема производства в 2013 году (табл. 28), а в структуре брака он составляет 57%.

Количество нарушений технологии так же снижается в 2013 году до 422 с 1616 в 2012 году или на 74%. Смена № 1 допустила наибольшее количество нарушений 31, 3% из общего количества нарушений, смена № 2 – 26, 8%, смена № 3 – 19, 4 %, смена № 4 – 21, 9 %. Самыми многочисленными являются нарушения при выплавке стали и составляют 70, 6 % из общего количества зафиксированных нарушений по всем сменам (данные из табл. 29).

При помощи статистического метода «Диаграмма Парето» (рис. 8 и табл. 30) были выявлены 6 видов нарушений технологии в мартеновском цехе (всего видов нарушений 25), которые составили 80 % от общего количества зафиксированных нарушений (336 из 419), а именно:

1 Некачественная подготовка канавы; 2 Основность не соответствует ТИ; 3 Скорость выгорания углерода не соответствует ТИ; 4 Расплавление для стали 3 не соответствует ТИ «мягкое»; 5 Не выдержан чистый кип; 6 Сход плавки менее 8 мин.

по сортопрокатному цеху:

Доля брака при производстве проката составила 0, 32 % (0, 34% в 2012 году) (табл. 26 и 31). В количественном соотношении в 2013 году произведено несоответствующей продукции на 22, 3 % меньше по сравнению с показателями 2012 года.

Количество нарушений технологии так же снижается в 2013 году до 199 с 329 в 2012 году или на 39, 5%. Смена № 1 допустила наибольшее количество нарушений 37, 7% из общего количества нарушений, смена № 2 – 28, 6%, смена № 3 – 22, 6 %, смена № 4 допустила наименьшее количество нарушений – 11 % (данные из табл. 32).

При помощи Диаграммы Парето (рис. 12 и табл. 33) были выявлены 4 видов нарушений технологии в СПЦ (всего видов нарушений 14), которые составили 80 % от общего количества зафиксированных нарушений (157 из 199), а именно:

1 Поверхностные дефекты (рванина, плена, риска); 2 Отклонения по геометрическим параметрам; 3 Изгиб полки или гнутые края полок; 4 Отклонения по длине (отдельные штанги короче/длиннее мерной длины).

по шаропрокатному цеху:

Доля брака при производстве шаров составила 0, 04 % (0, 064% в 2012 году) (табл. 26 и 34). В количественном соотношении в 2013 году произведено несоответствующей продукции на 60 % меньше по сравнению с показателями 2012 года.

Количество нарушений технологии так же снижается в 2013 году до 73 с 169 в 2012 году или на 57%. В 2 раза возрастает количество нарушений, относящихся к процессу низкотемпературного отпуска по причине введения со стороны ОТК контроля температуры шаров на выходе из печи НТО.

Смена № 1 допустила наибольшее количество нарушений 32, 2% из общего количества нарушений, смена № 2 – 30%, смена № 3 – 24, 7 %, смена № 4 допустила наименьшее количество нарушений – 11 % (данные из табл. 35)

При помощи Диаграммы Парето (рис. 16 и табл. 36) были выявлены 4 видов нарушений технологии в ШПЦ (всего видов нарушений 9), которые составили 80 % от общего количества зафиксированных нарушений (56 из 73), а именно:

1 Нарушения времени доставки шаров при НТО; 2 Отклонения по твердости «пятнистые»;

3 На складе готовой продукции на упаковке, на банках и МКР не верно указаны (не указаны) № плавки, диаметр шаров, группа твердости; 4 Отклонения от геометрических параметров.

Выводы о результативности процесса:

Процесс производства продукции признан результативным, т.к. установленные критерии результативности достигаются:

1. План производства по мартеновской стали выполнен на 100, 3%, по сортовому прокату на 111, 3%, по шарам на 83, 6% (по причине отсутствия заказов) (данные из таблицы 22).

2. Доля брака от годной продукции по стали составляет 0, 33% (норматив не более 0, 49%), по прокату – 0, 32 (норматив не более 0, 36%), по шарам – 0, 04 (норматив не более 0, 04%) (данные из таблицы 27).

3. Себестоимость по производству стали составила 98, 8% от планового значения, проката – 98, 7%, шаров – 100% (норматив не более 100%) (данные из таблицы 26).

Рекомендации по улучшению:

Рекомендуется разработка корректирующих действий, направленных на сокращение количества наиболее многочисленных нарушений технологии.