Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Структура и свойства конструкционных материалов. Влияние различных факторов на их свойства.

|

|

При изготовлении конструкций в машиностроении и строительстве применяются разнообразные материалы. Детали, узлы и целые конструкции из этих материалов работают в самых разных условиях силового, теплового, коррозионного и радиационного воздействий. Надежность и долговечность их в первую очередь зависят от физических и механических свойств применяемых материалов.

Физико-механические свойства материалов обусловлены рядом факторов:

1) атомарным составом: из атомов каких элементов состоит вещество;

2) состоянием: равновесное (кристаллическое) или неравновесное (аморфное);

3) видом химических связей: химические связи, соединяющие атомы один с другим и удерживающие таким образом вместе части твердого тела, являются очень прочными и создают большие силы сопротивления деформированию.

Типы связей: для неметаллов – ковалентная и ионная, для металлов – металлические, для органических соединений – водородная, для пластмасс – силы Ван-дер-Ваальса.

Металлы и их сплавы

Главная их особенность – они являются кристаллическими материалами, т.е. представляют собой поликристаллические тела, состоящие из хаотически расположенных кристаллов, имеющих неправильные границы.

Эти кристаллы иначе называют зернами.

Размеры зерен малы – в 1 см3 материала – порядка 1 млн. зерен.

Сталь: сплав железа (Fe) с углеродом (С), содержание которого до 2%, плюс другие (легирующие) химические элементы.

Получают из смеси чугуна со стальным ломом и кислородом в конвертерах, мартеновских печах или электропечах.

По химическому составу: углеродистые и легированные.

По назначению:

конструкционные,

инструментальные,

с особыми свойствами (нержавеющие, коррозионностойкие, коррозионнопрочные, жаропрочные, электротехнические).

По характеру кристаллизации: спокойные, полуспокойные, кипящие.

Чугун: сплав железа (Fe) с углеродом (С), содержание которого от 2% до 4%,

плюс: постоянные примеси (Si, Mn, S, P)легирующие элементы (Cr, Ni, V, Al…).

Получают из смеси чугуна со стальным ломом и кислородом в конвертерах, мартеновских печах или электропечах.

По микоструктуре:

серый чугун: углерод в виде графита в пластинчатой или шаровидной форме;

белый чугун: углерод в виде цементита или карбида железа;

ковкий чугун: получают отжигом белого чугуна. Углерод в виде хлопьевидного графита.

Прочность металлов и сплавов определяется прочностью металлических связей, от которой зависят их температура плавления и твердость, а также прочностью самих зерен и поверхностей, где они соединяются между собой. Проведение механической и термической обработки влияет на прочность сил межатомного притяжения. Следовательно, можно влиять на прочность и упругие свойства материалов, а также на склонность их к разрушению.

Дефекты кристаллической решетки:

Точечные, Линейные, Плоские, Поверхностные и объемные дефекты

Дефекты в металлах и сплавах накапливаются, в основном, в межзеренном пространстве: границы зерен, двойниковые прослойки.

Полимерные материалы

пластмассы (полиэтилен, полистирол, полипропилен, фторопласты и т.п.);

резины, каучуки, клеи, лаки.

В основе этих материалов полимеры: вещества, состоящие из цепных молекул.

Эти молекулы имеют очень большую длину – до сотых мм, и каждая из молекул построена чередованием сотен и даже тысяч одинаковых или разнотипных звеньев – мономеров, между которыми существуют прочные химические связи.

Полимеры – высокомолекулярные соединения, образованные в процессе полимеризации (в присутствии катализаторов и под действием тепла и давления) из большого числа мономеров.

Как правило, пластмассы являются сложными смесями отдельных компонентов, в которых преобладает какой-либо полимер. Некоторые пластмассы состоят из одного полимера (полиэтилен, полистирол). В большинстве же случаев в пластмассы кроме полимеров входят еще наполнители, пластификаторы, красители и т.п. Такие материалы называются композиционными пластмассами.

Полимеры делятся на три группы:

1) термопласты: сохраняют свои свойства после повторных нагрева, расплавления и охлаждения, т.е. обладают обратимыми свойствами.

Имеют низкий модуль упругости и хорошо деформируются при растяжении:

полиэтилен: E = (1, 5...2, 5)102 МПа, d = 150...600 %;

полипропилен: E = (9, 0...12)102 МПа, d = 500...700 %.

2) реактопласты: получают из линейных полимеров путем отверждения с помощью отвердителя (или вулканизатора).

При нагревании и под действием давления они меняют химический состав и не могут подвергаться повторному размягчению, т.е. обладают необратимыми свойствами.

Имеют высокую прочность, твердость, термостойкость, но утрачивают термопластичность (эпоксидные смолы, стеклотекстолит – волокнистые и слоистые пластмассы):

фенолопласты – E = (3...25)103 МПа, d = 0, 1...1, 5 %;

эпоксидопласты E= (3...4)103 МПа, d = 2, 5...8 %.

3) смолы (низкомолекулярные вещества).

Силикатные материалы

Стекло – быстро охлажденная, затвердевшая без очагов кристаллизации жидкость. Имеет аморфное строение.

Получают из расплавов стеклообразующих компонентов: оксидов (кремния, бора, алюминия, фосфора) и окислов металлов (лития, магния, калия, свинца и др.)

Техническая керамика – получается из исходных порошкообразных материалов посредством их спекания с последующим обжигом (придается форма).

Изделие получается камневидным – кирпич, трубы, черепица.

термоустойчивые высокопрочные конструкции и теплоизоляционные материалы (ракетостроение, реактивная авиация);

материалы с особыми ядерными свойствами в атомной энергетике (захват, рассеяние или поглощение нейтронов, противостояние радиоактивному излучению);

Спеченные материалы

Композитные материалы

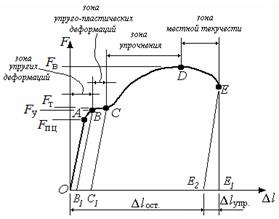

8. Диаграммы упругопластического деформирования конструкционных материалов

____________________________________________________________________________________

Используются для анализа поведения и определения характеристик конструкционных материалов.

Пластичность – свойство материала претерпевать значительные остаточные деформации перед разрушением без нарушения сплошности и образования трещин.

Вязкость – свойство материала поглощать механическую энергию в пластически деформируемых объемах без снижения прочности.

Диаграммы деформирования

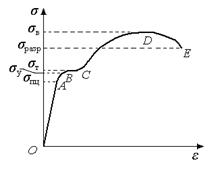

Механические характеристики материалов – числовые значения, характеризующие прочность, жесткость, пластичность, упругость, вязкость и другие свойства. Они определяются экспериментально, на основе результатов испытаний образцов: по диаграммам деформирования.

Машинную диаграмму деформирования при определении механических характеристик материалов перестраивают в системе координат: напряжение – относительная деформация.

Вид диаграммы остается прежним.

При растяжении образца

|

|

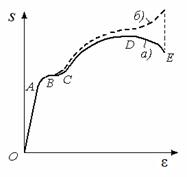

Закон разгрузки и повторного нагружения

Условная (а) и истинная (б) диаграммы растяжения

Условная (а) и истинная (б) диаграммы растяжения